Виды механической обработки

Механическая обработка – это основа многих производственных процессов. От простых операций до сложнейших, она позволяет придавать материалам нужную форму, размер и качество поверхности. Понимание различных видов механической обработки критически важно для любого, кто работает с металлом или другими материалами. В этой статье мы подробно рассмотрим основные методы, их особенности, применение и, конечно, плюсы и минусы. Надеюсь, вам будет полезно! Будем разбираться по полочкам, как говорится.

Основные виды механической обработки

Давайте начнем с самых фундаментальных. Можно выделить несколько основных категорий:

Строгание

Строгание – это процесс обработки металлов режущим инструментом, который перемещается относительно неподвижного заготовки. Представьте себе станок-строгальный, аккуратно снимающий тонкий слой металла для получения идеально ровной поверхности. Это особенно важно при изготовлении деталей сложной формы, например, валов или шпилек. При этом, стружка получается длинной и непрерывной. Недостаток – высокая стоимость инструмента, особенно для обработки твердых материалов.

Фрезерование

Фрезерование – пожалуй, самый распространенный вид механической обработки. Здесь используется фреза – режущий инструмент с несколькими зубьями, вращающийся вокруг своей оси. Фрезерование позволяет получать детали сложной формы, например, пазы, канавки, резьбу. Существуют различные типы фрез – концевые, торцевые, сферические – для разных задач. Например, для создания сложных профилей часто применяют управляемые фрезы. В нашей мастерской ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность активно использует фрезерные станки с ЧПУ для изготовления деталей с высокой точностью.

Токарная обработка

Токарная обработка – это процесс вращения заготовки и перемещения режущего инструмента вдоль ее оси. Главная задача – получение деталей вращения: валов, шатунов, осей. Токарный станок может выполнять множество операций: обточку, подрезку, сверление, нарезание резьбы. Особенно важна точность в токарной обработке, поэтому часто используются высокоточные станки и инструменты. В последнее время все больше внимания уделяется токарной обработке сложных деталей из титановых сплавов и других труднообрабатываемых материалов.

Сверление

Сверление – это создание отверстий в заготовке. Отверстия могут быть самых разных размеров и глубины. Сверление является неотъемлемой частью многих производственных процессов. Для сверления используются различные типы сверл – спиральные, отогнутые, коронные. При сверлении важно правильно подобрать сверло и режим резания, чтобы избежать сколов и деформации детали. Современные сверлильные станки часто оснащаются системами автоматической подачи сверла и контроля глубины сверления.

Шлифование

Шлифование – это процесс обработки поверхности детали абразивным инструментом. Шлифование позволяет получать очень гладкую и точно обработанную поверхность с высокой точностью размеров. Шлифование используется для удаления погрешностей, полученных при других операциях обработки, а также для получения специальных поверхностей, например, с определенным шероховатостью. Существуют различные типы шлифовальных станков – круговые, ленточные, пескоструйные. Пескоструйная обработка, кстати, часто применяется для подготовки поверхности к покраске.

Дополнительные методы механической обработки

Помимо основных видов, существуют и другие, менее распространенные, но не менее важные методы:

Шлифование до отказа

Это более агрессивный метод шлифования, применяемый для быстрого удаления большого слоя материала. Он используется, когда требуется быстро изменить размеры детали или удалить значительные погрешности.

РаФинирование

Это процесс обработки поверхности детали с использованием очень мелких абразивных частиц. РаФинирование позволяет получить поверхность с минимальной шероховатостью.

Гидротокарная обработка

Это разновидность токарной обработки, при которой для охлаждения и смазки заготовки используется струя воды под высоким давлением. Гидротокарная обработка позволяет обрабатывать материалы с высокой твердостью и износостойкостью.

Выбор вида механической обработки

Выбор оптимального вида механической обработки зависит от многих факторов: материала заготовки, требуемой точности, размеров детали, необходимой шероховатости поверхности и, конечно, экономических соображений. Часто используется комбинация нескольких методов обработки для достижения наилучшего результата. Например, деталь сначала обтачивается на токарном станке, затем фрезеруется, а затем шлифуется.

Инструменты для механической обработки

Режущий инструмент – это основа любой механической обработки. Существует огромное разнообразие инструментов, каждый из которых предназначен для определенного типа обработки и материала. Выбор инструмента – это искусство, требующее опыта и знаний. Важно правильно подобрать геометрию резца, материал инструмента и режим резания.

Современные тенденции в механической обработке

Современная механическая обработка активно развивается, внедряются новые технологии: автоматизация, роботизация, использование станков с ЧПУ, аддитивные технологии (3D-печать). Эти технологии позволяют повысить точность, производительность и качество обработки.

Проблемы и решения

В процессе механической обработки могут возникать различные проблемы: износ инструмента, деформация детали, низкая точность обработки. Для решения этих проблем необходимо использовать современные инструменты и технологии, а также правильно настроить режимы резания.

Недавно мы в ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность столкнулись с проблемой обработки титановых сплавов. Они очень твердые и хрупкие, и при обработке легко ломаются инструменты. Мы решили использовать специальные твердосплавные резцы и оптимизировать режимы резания, что позволило нам успешно справиться с этой задачей. Использование современных систем контроля качества также помогает выявлять и устранять дефекты на ранних стадиях производства.

Что еще важно? Правильная система охлаждения. Она существенно продлевает срок службы инструмента и улучшает качество обработки. Охлаждение может быть реализовано с помощью воды, масла или воздуха.

И конечно же, не стоит забывать о безопасности! При работе с режущими инструментами необходимо соблюдать правила техники безопасности. Использовать защитные очки, перчатки и другую необходимую экипировку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

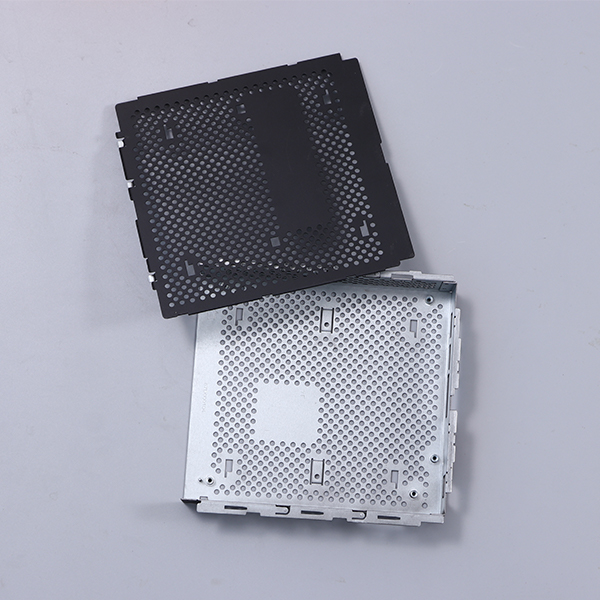

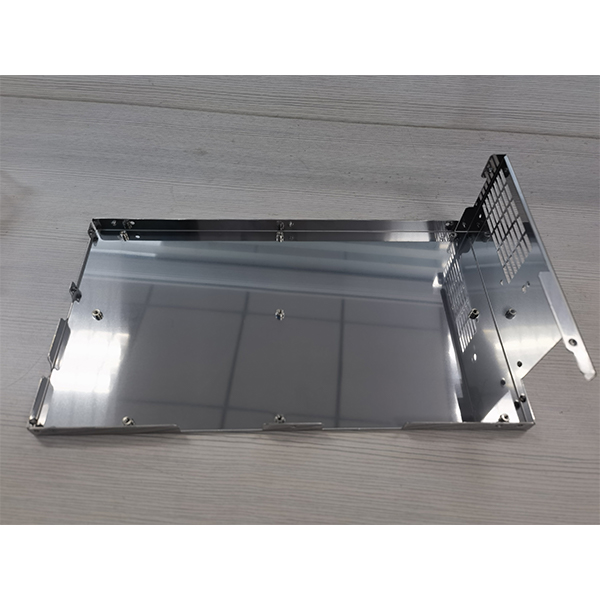

Оболочка из листового металла

Оболочка из листового металла -

Круглые корпуса

Круглые корпуса -

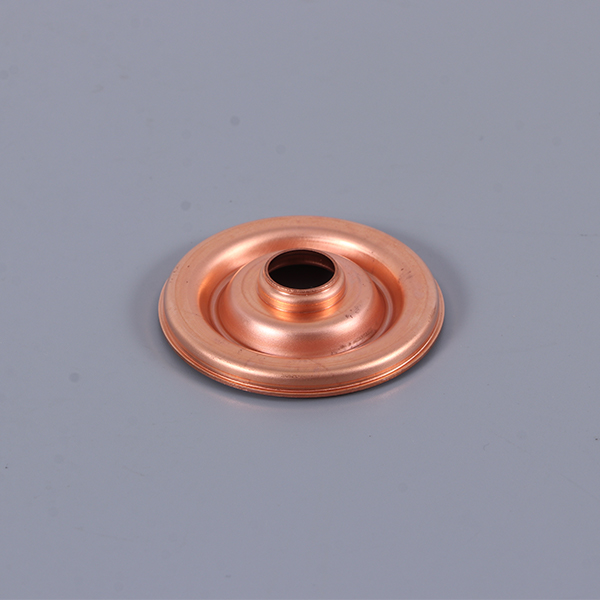

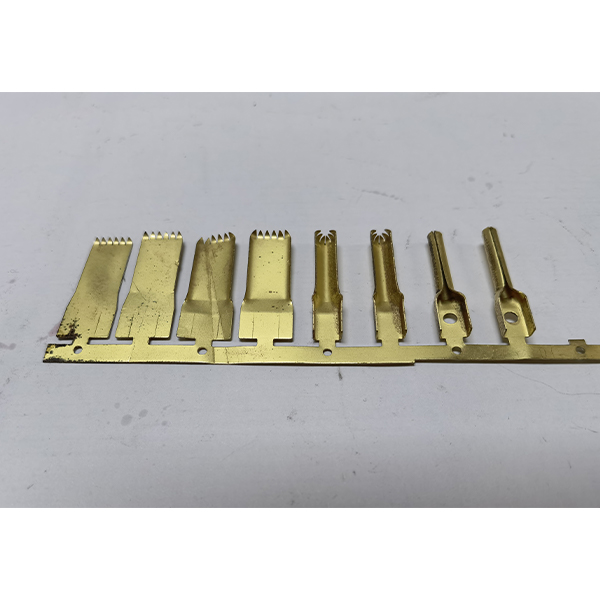

Медные растягивающиеся детали

Медные растягивающиеся детали -

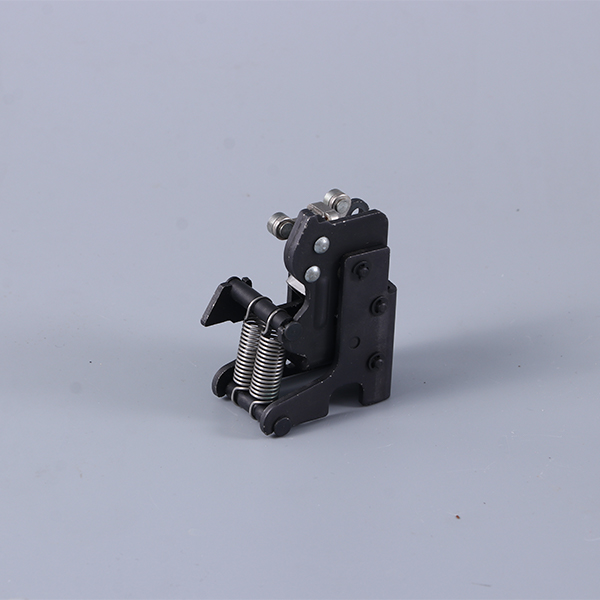

Штамповка деталей

Штамповка деталей -

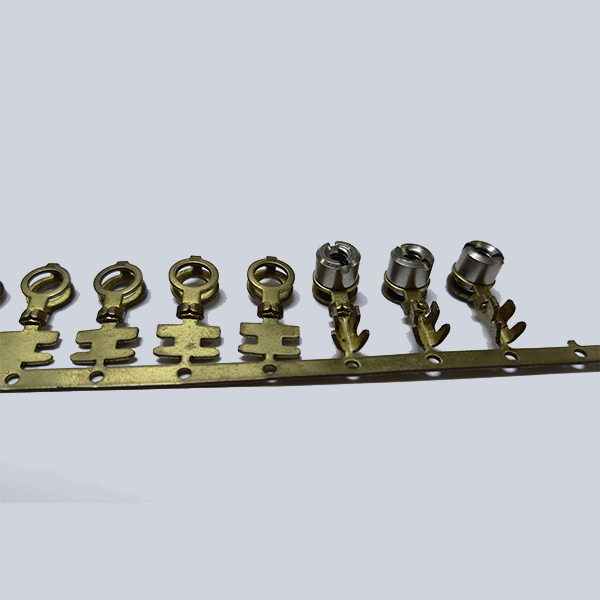

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

Точные отливки

Точные отливки -

Сильфон

Сильфон -

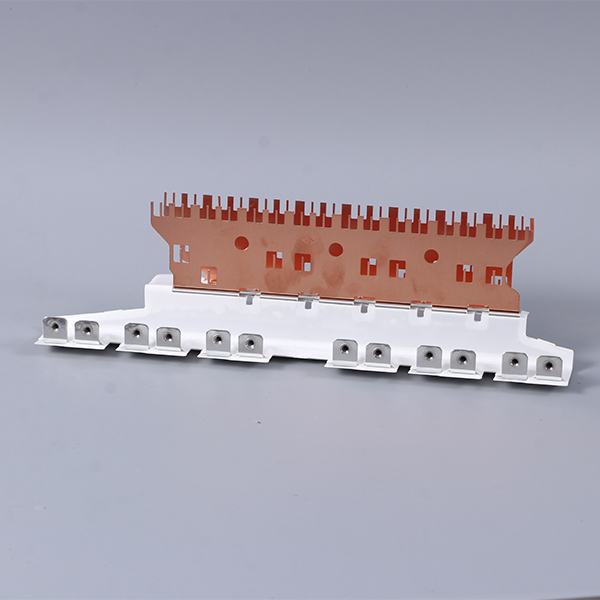

Медные штампованные детали автоматического выключателя

Медные штампованные детали автоматического выключателя -

Концевые соединители для кабеля

Концевые соединители для кабеля -

Штамповка частей

Штамповка частей -

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

Электронная панель

Электронная панель

Связанный поиск

Связанный поиск- Производители штампов для холодной экструзии

- Цена на непрерывную штамповку

- Крупнейшие покупатели внутреннего круглого шлифования

- Преобразователь частоты

- Нержавеющая сталь SUS304

- Цена автомобильных электроприборов

- Производители преобразователей для ветряных турбин

- Китайские производители проволочных станков с медленным шаганием

- Производители промышленной техники

- Поставщики корпусов для аккумуляторов из Китая