Завод по производству корпусов конденсаторов

Корпуса конденсаторов – это, казалось бы, незаметные детали, но от их качества напрямую зависит надежность и долговечность всей электроники. Они защищают чувствительный внутренний элемент от внешних воздействий, обеспечивают механическую прочность и, что немаловажно, влияют на теплоотвод. В этой статье мы подробно рассмотрим процесс завода по производству корпусов конденсаторов, начиная от разработки и заканчивая готовым продуктом, затронем технологии, материалы, контрольные точки и некоторые особенности.

Обзор рынка и требования к корпусам конденсаторов

Рынок электроники постоянно растет, и вместе с ним увеличивается спрос на качественные компоненты, включая корпуса конденсаторов. Разнообразие типов конденсаторов – от электролитических и керамических до пленочных и танталовых – определяет и разнообразие требований к их корпусам. Ключевые характеристики, которые необходимо учитывать, это:

- Механическая прочность: Корпус должен выдерживать удары, вибрации и другие механические воздействия, которые могут возникнуть в процессе эксплуатации.

- Электрическая изоляция: Обеспечение надежной изоляции между внутренним элементом и корпусом – критически важно для предотвращения коротких замыканий.

- Теплоотвод: Конденсаторы часто выделяют тепло, поэтому корпус должен обеспечивать эффективный теплоотвод, чтобы избежать перегрева и снижения срока службы.

- Влагозащищенность: Для использования в условиях повышенной влажности корпус должен быть герметичным.

- Совместимость с монтажом: Корпус должен быть совместим с различными методами монтажа: через отверстия, на поверхность, в SMD-пакеты и т.д.

В последние годы растет спрос на корпуса конденсаторов с улучшенными характеристиками: с повышенной термостойкостью, с возможностью нанесения специальных покрытий для повышения коррозионной стойкости и с улучшенными характеристиками теплоотвода. Это обусловлено развитием новых технологий и появлением более мощных электронных устройств.

Материалы для производства корпусов конденсаторов

Выбор материала – один из ключевых факторов, определяющих свойства корпуса конденсатора. Наиболее часто используемые материалы:

- Пластик (полипропилен, полиэтилен, ABS, PC): Легкий, дешевый, обладает хорошей электроизоляцией. Широко используется для корпусов электролитических и керамических конденсаторов. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность предлагает широкий спектр изделий из различных сортов пластика.

- Металл (алюминий, медь, латунь): Обладает высокой прочностью, хорошей теплопроводностью и механической стойкостью. Часто используется для корпусов танталовых конденсаторов и конденсаторов, работающих в условиях высоких температур.

- Керамика: Обладает высокой термостойкостью, химической инертностью и электроизоляционными свойствами. Используется в основном для специализированных конденсаторов.

Выбор конкретного материала зависит от требований к корпусу и типа конденсатора. Например, для конденсаторов, работающих в агрессивных средах, предпочтительнее использовать корпуса из металла с защитным покрытием.

Процесс производства корпусов конденсаторов

Производство корпусов конденсаторов – это сложный многоступенчатый процесс, который включает в себя:

Проектирование

Первым этапом является проектирование корпуса. Этот этап включает в себя определение размеров, формы, материала и других параметров корпуса. Проектирование осуществляется с использованием специализированного программного обеспечения (CAD). Важно учитывать все требования к корпусу, включая механические, электрические и тепловые характеристики. Современные системы CAD позволяют проводить анализ методом конечных элементов (FEA) для оптимизации конструкции корпуса и обеспечения его надежности.

Обработка материала

После проектирования необходимо обработать материал для получения детали корпуса. В зависимости от материала и формы детали используются различные методы обработки:

- Литье под давлением: Используется для производства корпусов из пластика. Это наиболее распространенный метод, позволяющий получать детали сложной формы с высокой точностью.

- Металлообработка (фрезерование, токарная обработка, сверление): Используется для производства корпусов из металла. Металлообработка позволяет получать детали с высокой точностью и геометрией. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность специализируется на точной обработке металла.

- Формовка: Используется для производства корпусов из металла или пластика.

Отделка и нанесение покрытий

После обработки материала корпус подвергается отделке и нанесению покрытий. Отделка включает в себя удаление заусенцев, шлифовку и полировку поверхности. Покрытия наносятся для повышения коррозионной стойкости, улучшения электроизоляционных свойств и придания корпусу эстетичного вида.

Сборка и контроль качества

Заключительным этапом является сборка корпуса и контроль качества. Проводится проверка соответствия корпуса требованиям проекта, проверка механической прочности, электрической изоляции и других характеристик. Контроль качества осуществляется с использованием различных методов, включая визуальный осмотр, измерение электрических параметров и испытания на механическую прочность. Очень важно тщательно контролировать качество на всех этапах производства, чтобы обеспечить надежность и долговечность готового продукта.

Современные тенденции в производстве корпусов конденсаторов

Производство корпусов конденсаторов постоянно развивается, появляются новые технологии и материалы. Некоторые из современных тенденций:

- Миниатюризация: Разработка корпусов меньших размеров для использования в компактных электронных устройствах.

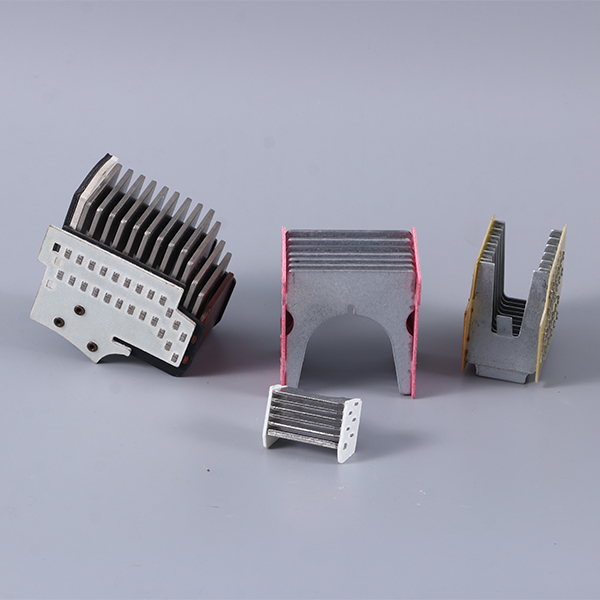

- Улучшенный теплоотвод: Разработка корпусов с улучшенными характеристиками теплоотвода, например, с использованием радиаторов или тепловых трубок.

- Экологичность: Использование экологически чистых материалов и технологий производства.

- Автоматизация: Автоматизация производственных процессов для повышения производительности и снижения затрат.

Контроль качества и сертификация

Для обеспечения надежности и соответствия требованиям, готовые корпуса конденсаторов проходят строгий контроль качества. Он включает в себя проверку размеров, формы, механической прочности, электрической изоляции и других параметров. Важным аспектом является соблюдение международных стандартов, таких как IEC, RoHS, REACH. Сертификация продукции подтверждает ее соответствие требованиям безопасности и качества. В частности, для экспорта в страны ЕС необходима сертификация по директиве RoHS.

Сделано это все не просто так, ведь даже небольшая деталь, как корпус конденсатора, может стать причиной серьезной неисправности всей системы. Поэтому, выбор надежного поставщика и строгий контроль качества на всех этапах производства – залог долгой и бесперебойной работы вашей электроники!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

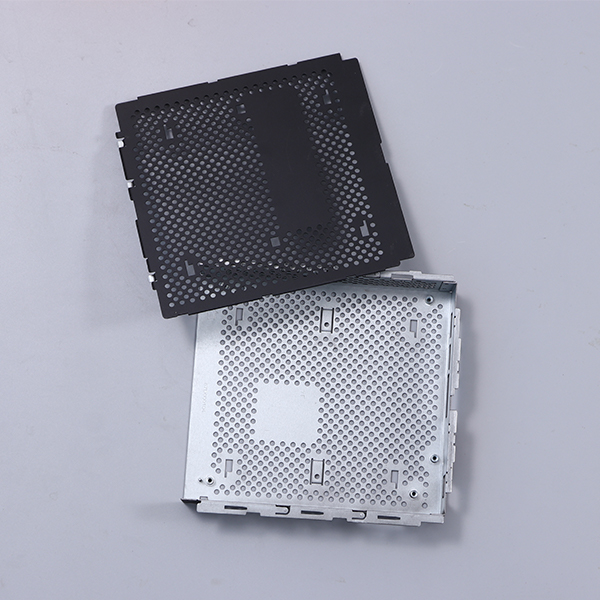

Электронный корпус

Электронный корпус -

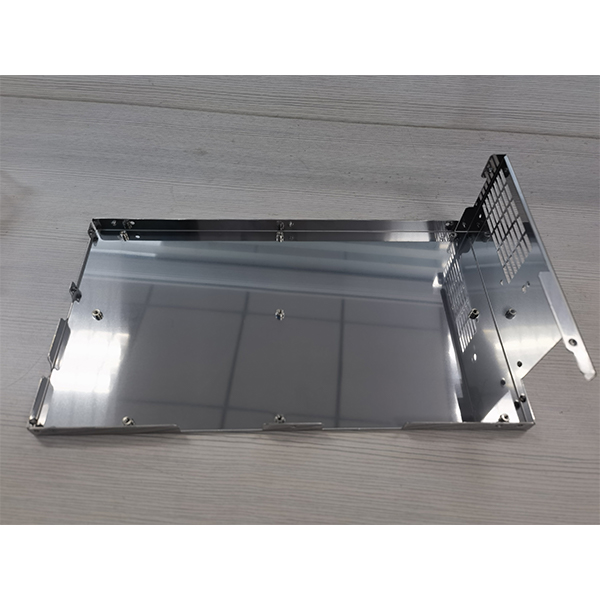

Оболочка из листового металла

Оболочка из листового металла -

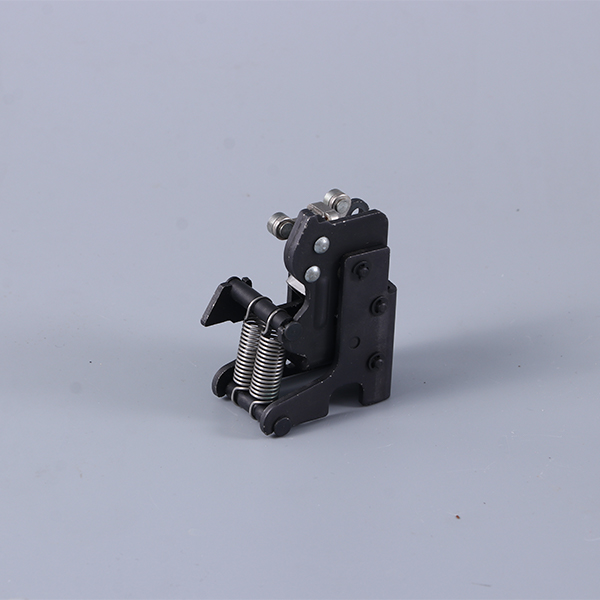

Сборка дугогашения

Сборка дугогашения -

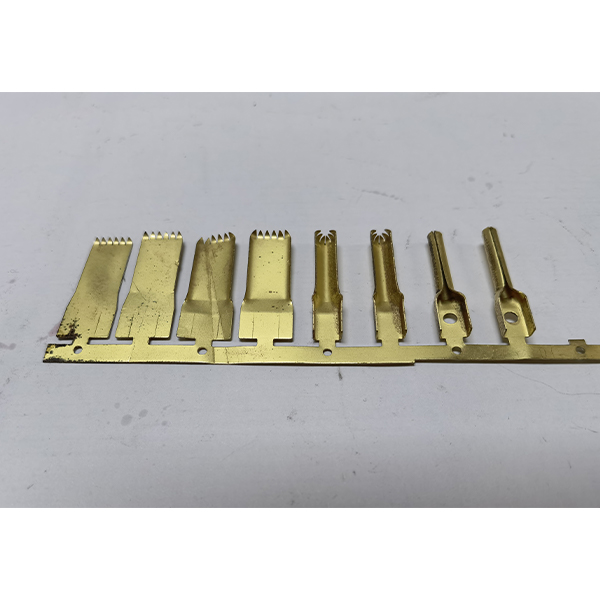

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L -

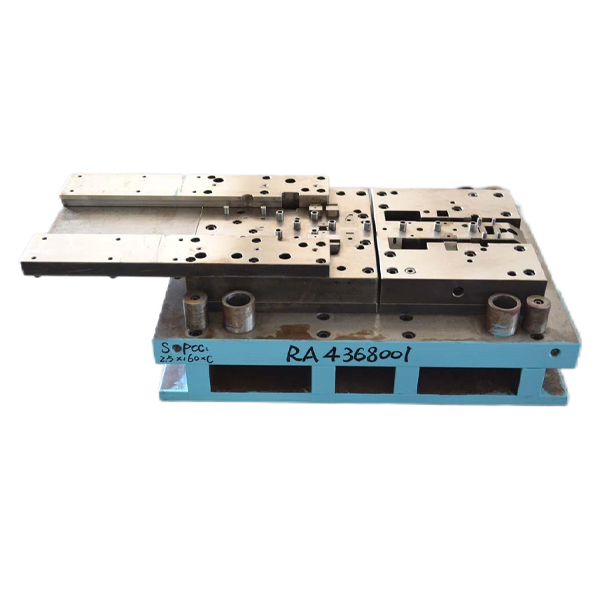

Штамповка деталей

Штамповка деталей -

Электронная панель

Электронная панель -

Точные отливки

Точные отливки -

Распределительная коробка

Распределительная коробка -

Концевые соединители для кабеля

Концевые соединители для кабеля -

Металлическая лента для штамповки

Металлическая лента для штамповки -

Стакан патрона

Стакан патрона

Связанный поиск

Связанный поиск- Поставщики запасных частей для бензиновых двигателей

- Установки для непрерывной штамповки

- Поставщики координатного контроля

- Китайские производители запасных частей для бензиновых двигателей

- Поставщики соединительных пластин

- Поставщики шин из Китая

- Производство колесных ступиц в Китае

- Производители механической обработки в Китае

- Завод пластинчатых водоохладителей в Китае

- Цены на типы автоматических выключателей в Китае