Завод по производству шин

Изготовление шин – это сложный и многоступенчатый процесс, требующий огромного опыта, передовых технологий и строгого контроля качества. Завод по производству шин – это не просто здание с оборудованием, это целый комплекс инженерных решений, логистических схем и квалифицированного персонала. Давайте разберемся, что представляет собой современное предприятие по выпуску шин, какие этапы включает в себя производство, и какие факторы влияют на конечную стоимость и качество продукции.

Общая схема производства шин

В упрощенном виде, производство шин можно разделить на несколько ключевых этапов: подготовка сырья, смешивание резиновой смеси, формование, вулканизация и контроль качества. Каждый из этих этапов включает в себя множество подпроцессов и требует использования специализированного оборудования.

Подготовка сырья

Основным сырьем для производства шин является натуральный и синтетический каучук. Натуральный каучук получают из сока каучуконосных деревьев, а синтетический каучук – путем полимеризации различных мономеров. Помимо каучука, в состав резиновой смеси входят различные добавки: углеродное волокно, серу, ускорители вулканизации, антиоксиданты и другие химические соединения, которые придают шинам необходимые свойства: прочность, износостойкость, эластичность, устойчивость к воздействию температуры и масла. Особенно важен контроль качества сырья, так как от этого напрямую зависит качество готовой продукции. Например, использование высококачественного углеродного волокна позволяет значительно увеличить срок службы шины и улучшить ее управляемость.

Смешивание резиновой смеси

Этот этап – один из самых важных в производстве шин. Резиновая смесь – это тщательно смешанная смесь каучука, углеродного волокна и различных добавок. Процесс смешивания осуществляется в специальных смесителях, которые могут быть различных типов: открытого или закрытого типа, с различными типами лопастей. Важным параметром процесса смешивания является время и температура, которые необходимо строго контролировать. Неправильное смешивание может привести к неравномерному распределению добавок в резиновой смеси, что негативно скажется на свойствах готовой шины. Использование современных смесителей с автоматическим контролем параметров позволяет добиться высокой однородности резиновой смеси и обеспечить стабильность качества продукции. УОО Сямэнь Кэчэн [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) использует передовое оборудование для смешивания резиновой смеси, обеспечивающее высокую точность и эффективность.

Формование

После смешивания резиновая смесь формуется в различные компоненты шины: каркас, боковины, протектор. Формование может осуществляться различными способами: литьем, прессованием, экструзией. Литье используется для производства шин большого диаметра, а прессование – для производства шин меньшего диаметра. Экструзия используется для производства боковин и других компонентов шины сложной формы. Важным этапом формования является контроль формы и размеров компонентов шины. На этом этапе также осуществляется установка обода шины, который обеспечивает ее надежную фиксацию на диске. Точность формования – критически важный фактор, влияющий на качество и безопасность шины.

Вулканизация

Вулканизация – это процесс отверждения резиновой смеси под воздействием тепла и давления. В процессе вулканизации происходит сшивание молекул каучука, что придает шине прочность, эластичность и износостойкость. Вулканизация осуществляется в специальных вулканизационных камерах, которые поддерживают заданную температуру и давление. Продолжительность и температура вулканизации зависят от состава резиновой смеси и конструкции шины. Вулканизация – это один из самых сложных и ответственных этапов производства шин, от которого напрямую зависит ее долговечность и безопасность.

Контроль качества

На каждом этапе производства шин осуществляется контроль качества. Контроль качества включает в себя проверку сырья, резиновой смеси, компонентов шины и готовых изделий. Контроль качества осуществляется с помощью различных методов: визуальный осмотр, ультразвуковой контроль, рентгенография, испытания на износостойкость, прочность и эластичность. Только шины, прошедшие все этапы контроля качества, могут быть выпущены на рынок. Современные заводы по производству шин оснащены современным оборудованием для контроля качества, что позволяет выявлять и устранять дефекты на ранних стадиях производства. Например, для контроля качества вулканизации может использоваться ультразвуковой контроль, который позволяет выявлять дефекты в структуре шины.

Современные тенденции в производстве шин

Производство шин постоянно развивается и совершенствуется. В последние годы наблюдается тенденция к использованию новых материалов и технологий, которые позволяют улучшить характеристики шин и снизить их стоимость. К таким тенденциям можно отнести:

- Использование новых типов резин: разработка и внедрение новых типов синтетических резин, которые обладают улучшенными характеристиками: повышенная износостойкость, низкий уровень сопротивления качению, устойчивость к шишкам и проколам.

- Разработка новых составов резиновых смесей: создание новых составов резиновых смесей, которые позволяют добиться оптимального сочетания различных свойств: прочности, эластичности, износостойкости и устойчивости к воздействию окружающей среды.

- Применение новых технологий формования: внедрение новых технологий формования, которые позволяют снизить затраты на производство и улучшить качество шин. Например, использование 3D-печати для создания прототипов шин.

- Развитие систем мониторинга состояния шин: разработка и внедрение систем мониторинга состояния шин, которые позволяют предупреждать водителя о необходимости замены шины. Например, использование датчиков давления и температуры в шинах.

Что важно при выборе завода по производству шин?

Если вам необходимо заказать шины, важно выбрать надежного производителя, который гарантирует высокое качество продукции и соблюдение всех требований безопасности. При выборе завода по производству шин следует обращать внимание на следующие факторы:

- Наличие сертификатов качества: производитель должен иметь сертификаты качества, подтверждающие соответствие продукции требованиям безопасности и экологическим нормам.

- Использование современного оборудования: производитель должен использовать современное оборудование, которое позволяет обеспечить высокое качество продукции и снизить затраты на производство.

- Квалифицированный персонал: производитель должен иметь квалифицированный персонал, который обладает необходимыми знаниями и опытом в области производства шин.

- Репутация производителя: производитель должен иметь хорошую репутацию на рынке и положительные отзывы от клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

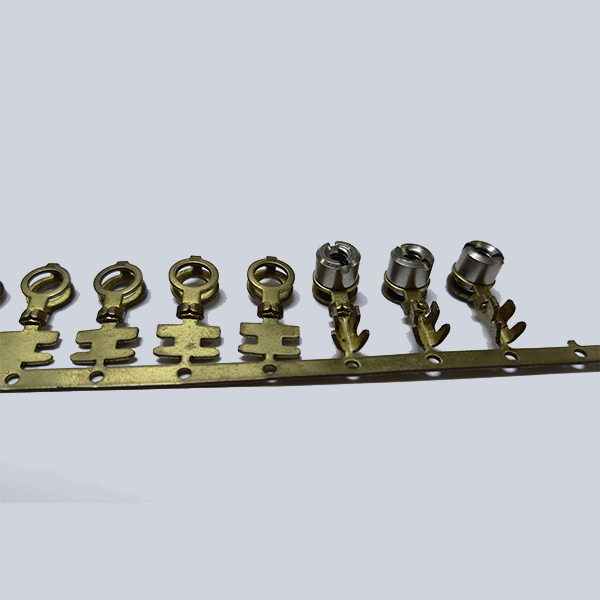

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

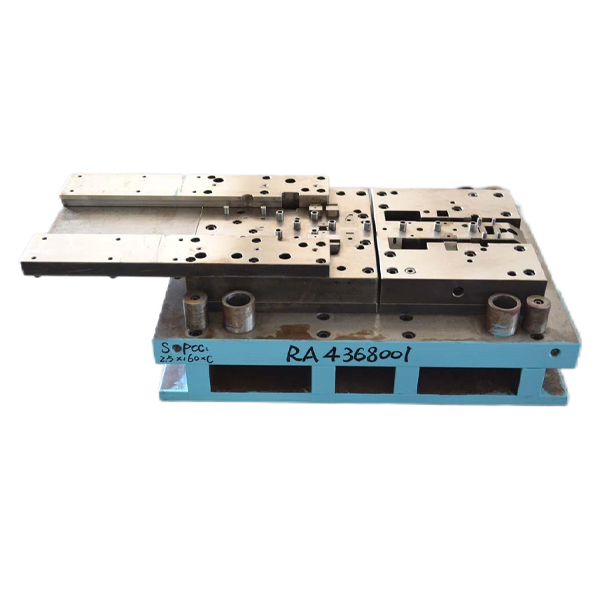

Штамповка деталей

Штамповка деталей -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства -

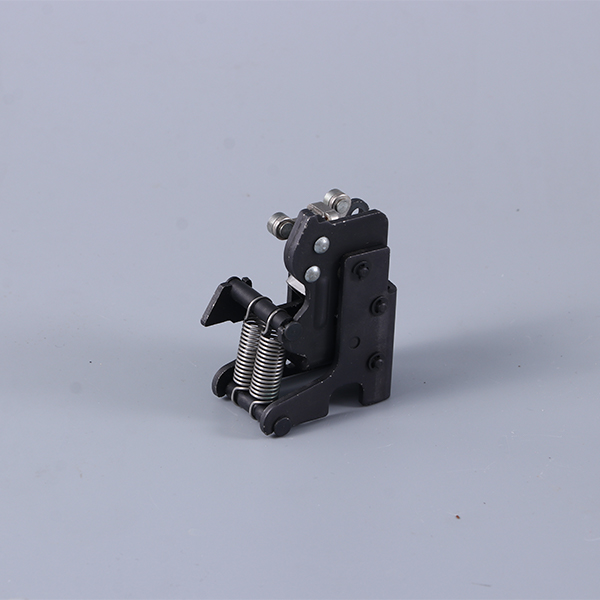

Штамповка частей

Штамповка частей -

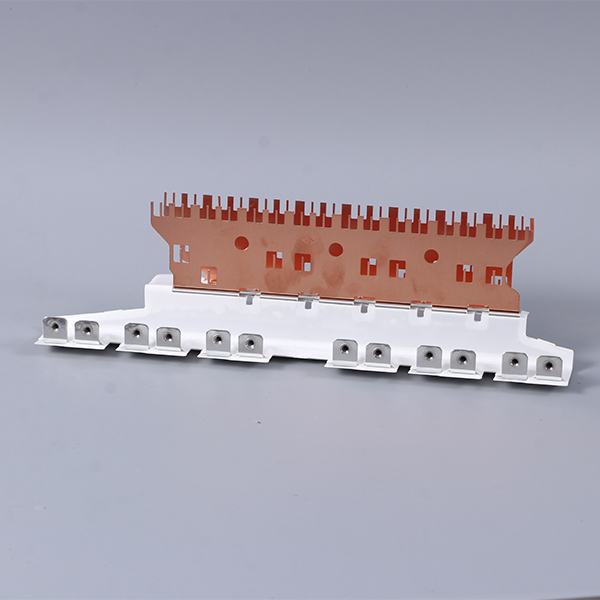

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

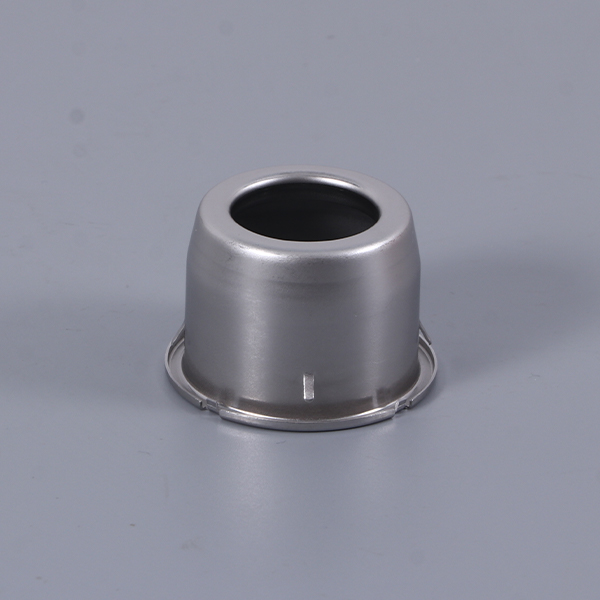

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали -

Электрическая шина

Электрическая шина -

Прецизионная штамповка деталей

Прецизионная штамповка деталей -

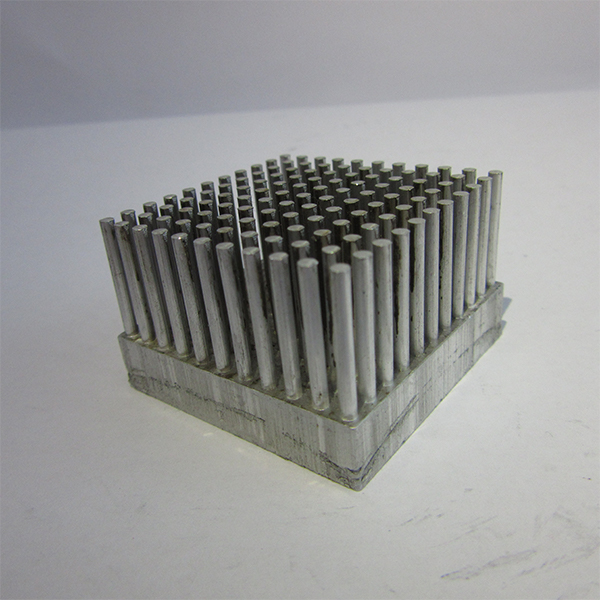

Кузнечные изделия

Кузнечные изделия -

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L -

Квадратный корпус

Квадратный корпус -

Внутренний стеклянный баллон термоса 2.4L

Внутренний стеклянный баллон термоса 2.4L

Связанный поиск

Связанный поиск- Конструктивные элементы

- Страна являющаяся основным покупателем аксессуаров для новых накопителей энергии

- Производитель КИМ в Китае

- Китайские заводы по производству комплектующих для электротехнической и электронной продукции

- Заводы по производству деталей покрытия

- Китайские поставщики электрических и электронных компонентов

- Лучшие покупатели запасных частей для мотоциклетных двигателей в Китае

- Китайский завод по производству корпусов конденсаторов

- Цены на запчасти для двигателей мотоциклов в Китае

- Основной покупатель корпусов аккумуляторов