Индивидуальные детали для холодной штамповки

Холодная штамповка – это мощный инструмент производства, позволяющий создавать детали сложной формы из листового металла. Но для достижения оптимального результата, особенно при изготовлении индивидуальных деталей для холодной штамповки, требуется грамотный подход и понимание всех нюансов процесса. В этой статье мы подробно рассмотрим этапы проектирования, выбор материалов, особенности производства и факторы, влияющие на качество конечного продукта. Начнем с того, с чего всегда начинается любой серьезный проект – с идеи и разработки.

Проектирование деталей для холодной штамповки: ключевые аспекты

Первый и, пожалуй, самый важный этап – это проектирование детали. На этом этапе определяется геометрия, размеры, толщина металла, а также технологические требования к производству. Часто, к нам обращаются с уже существующими чертежами, но бывают случаи, когда требуется разработка конструкции 'с нуля'. В этом случае, важно учитывать особенности холодного штамповки: минимальные радиусы сгиба, допустимые углы выгиба, а также возможность образования складки. Индивидуальные детали для холодной штамповки часто требуют особого внимания к деталям, таким как вытяжки, прогибы и складки – именно они могут стать причиной дефектов при производстве.

Программное обеспечение для проектирования

Современные компании используют специализированные программы CAD (Computer-Aided Design) для проектирования деталей. Наиболее популярные – это SolidWorks, AutoCAD, NX. Эти программы позволяют создавать трехмерные модели деталей, проводить анализ прочности и оптимизировать конструкцию. Например, при проектировании сложной детали с вытяжкой, можно использовать FEA (Finite Element Analysis) для моделирования деформации металла и выявления потенциальных зон концентрации напряжений. Это позволяет избежать ошибок и улучшить качество готового изделия.

Выбор материалов: от стали до алюминия

Материал – это определяющий фактор, влияющий на прочность, долговечность и стоимость детали. Наиболее часто используемые материалы для индивидуальных деталей для холодной штамповки – это углеродистая сталь (например, сталь Ст3, Ст20), оцинкованная сталь и нержавеющая сталь (например, AISI 304, AISI 316). Выбор конкретного материала зависит от условий эксплуатации детали: например, для деталей, подвергающихся коррозии, предпочтительнее использовать нержавеющую сталь. Также используются алюминиевые сплавы, особенно для деталей, требующих легкости и высокой теплопроводности. Важно учитывать пластичность материала, так как от этого зависит возможность формирования сложных деталей.

Учитываем свойства материала

При работе с различными материалами необходимо учитывать их различные свойства. Например, сталь Ст3 обладает высокой прочностью, но менее пластична, чем, например, алюминиевый сплав. При проектировании необходимо учитывать этот фактор, чтобы избежать деформации или разрушения детали во время штамповки. Важно понимать, как материал ведет себя при различных температурах и нагрузках. В нашей компании часто используют закаленные стальные сплавы для изготовления деталей, требующих высокой износостойкости. Эти сплавы проходят специальную термическую обработку, которая повышает их твердость и прочность.

Технологический процесс холодной штамповки: этапы и оборудование

Холодная штамповка – это процесс деформирования металла без нагрева. Он включает в себя несколько основных этапов: резка листового металла, формовка детали с помощью штампа, вырубка, гибка и другие операции. Для выполнения этих операций используются различные типы оборудования: штамповочные прессы (гидравлические, механические), прессы-вырубатели, гибочные прессы. Выбор оборудования зависит от сложности детали, объема производства и требуемой точности. Индивидуальные детали для холодной штамповки, как правило, требуют использования высокоточного оборудования, способного выполнять сложные операции.

Типы штамповочных прессов

Существует несколько типов штамповочных прессов, каждый из которых предназначен для выполнения определенных операций. Гидравлические прессы обеспечивают высокую точность и плавность хода, что позволяет изготавливать детали сложной формы. Механические прессы отличаются высокой скоростью и мощностью, что делает их подходящими для серийного производства. Выбор пресса зависит от конкретных требований к производству. Например, для изготовления мелких деталей с высокой точностью обычно используют гидравлические прессы. В нашей компании мы используем как гидравлические, так и механические прессы, в зависимости от объема и сложности заказа.

Особенности производства индивидуальных деталей: трудности и решения

Производство индивидуальных деталей для холодной штамповки часто связано с определенными трудностями. Например, сложная геометрия детали может потребовать использования нескольких штампов или сложных операций гибки. Важно правильно выбрать штамповой инструмент, чтобы избежать дефектов и обеспечить высокую точность изготовления. Также необходимо учитывать факторы, влияющие на качество штамповки: смазка, охлаждение, скорость штамповки.

Смазка и охлаждение: залог качества

Правильная смазка и охлаждение – это важные факторы, влияющие на качество штамповки. Смазка снижает трение между металлом и штампом, что позволяет избежать образования царапин и улучшить качество поверхности. Охлаждение предотвращает перегрев металла и штампа, что позволяет избежать деформации и продлить срок службы штампа. Мы используем различные типы смазок и охлаждающих жидкостей, в зависимости от материала детали и условий производства. Например, при работе с высокопрочными сталями, необходимо использовать специальные смазки, которые обеспечивают высокую смазывающую способность и устойчивость к высоким температурам.

Контроль качества: гарантия соответствия требованиям

Контроль качества – это неотъемлемая часть производства индивидуальных деталей для холодной штамповки. На каждом этапе производства проводится контроль качества, чтобы выявить и устранить дефекты. Используются различные методы контроля: визуальный осмотр, измерение размеров, ультразвуковой контроль, рентгеновский контроль. Важно, чтобы контроль качества проводился квалифицированным персоналом, который обладает необходимыми знаниями и опытом.

Современные методы контроля качества

В нашей компании мы используем современные методы контроля качества, которые позволяют выявлять даже незначительные дефекты. Например, ультразвуковой контроль позволяет обнаруживать внутренние дефекты, такие как трещины и поры. Рентгеновский контроль позволяет визуализировать внутреннюю структуру детали и выявлять дефекты, которые не видны при обычном осмотре. Также мы используем координатно-измерительные машины (КИМ) для точного измерения размеров детали.

Если у вас возникли вопросы по изготовлению индивидуальных деталей для холодной штамповки, свяжитесь с нами. Мы поможем вам разработать оптимальную конструкцию детали, выбрать материал и технологический процесс, а также обеспечить высокое качество готового изделия!

Источник: [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) (Информация о компании и оборудовании)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

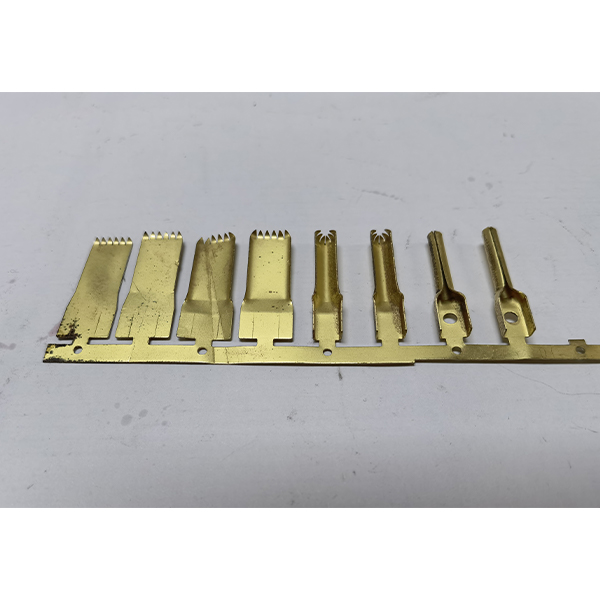

Металлическая лента для штамповки

Металлическая лента для штамповки -

Электронная панель

Электронная панель -

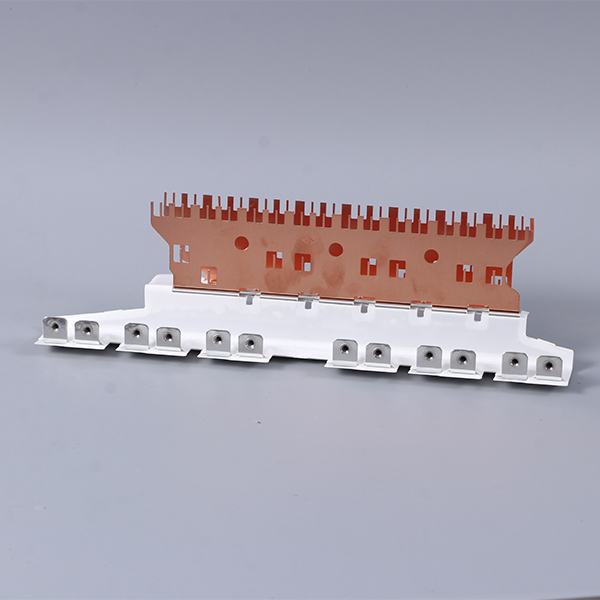

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

Медные растягивающиеся детали

Медные растягивающиеся детали -

Точные отливки

Точные отливки -

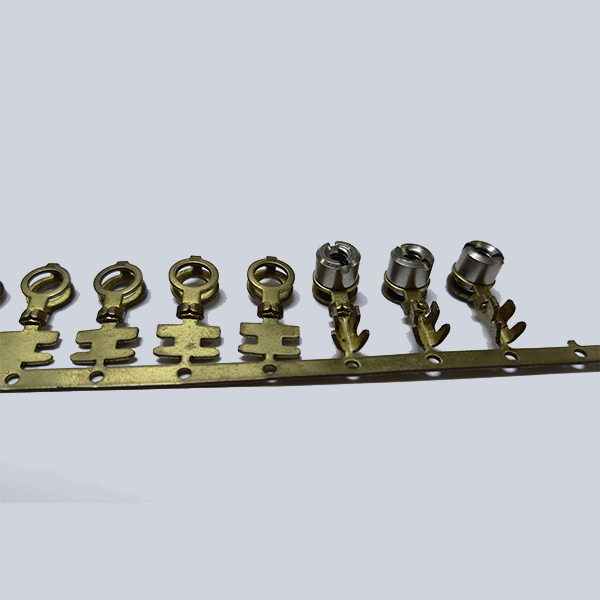

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

Внутренний стеклянный баллон термоса 4L

Внутренний стеклянный баллон термоса 4L -

Кузнечные изделия

Кузнечные изделия -

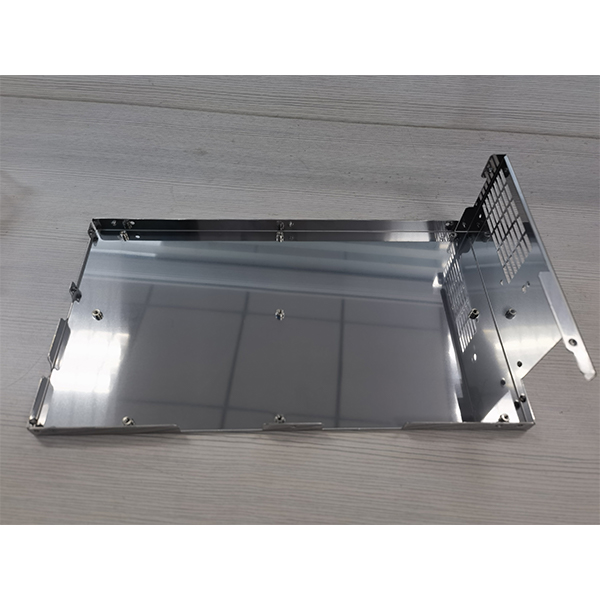

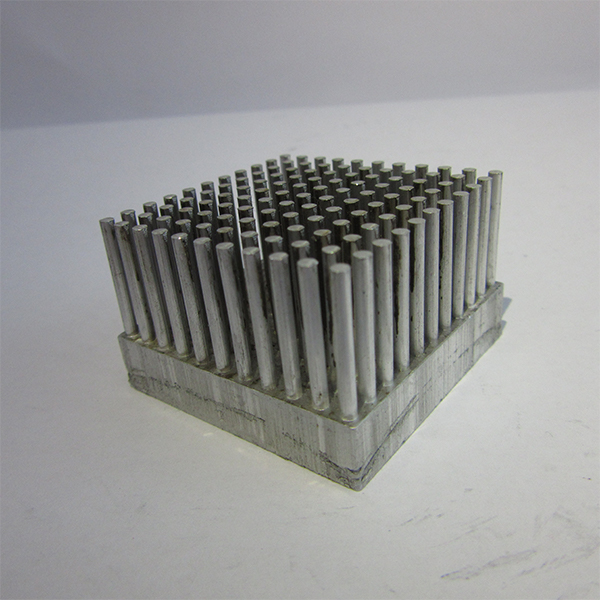

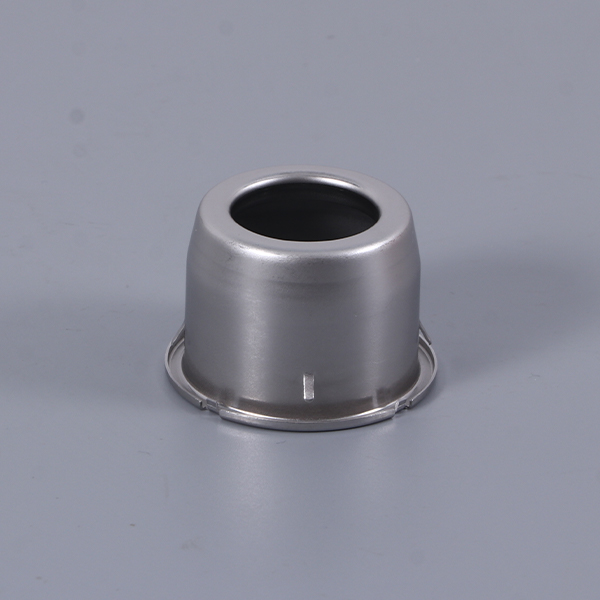

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали -

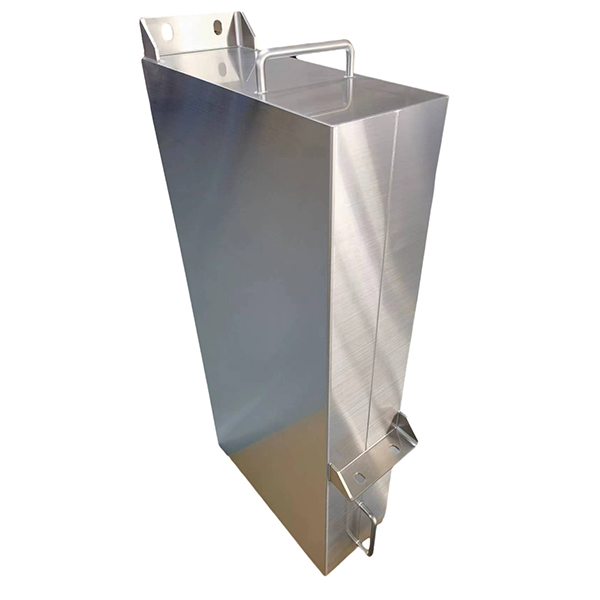

Поперечная оболочка рельса

Поперечная оболочка рельса -

Сильфон

Сильфон -

Прецизионная штамповка деталей

Прецизионная штамповка деталей

Связанный поиск

Связанный поиск- Китайские поставщики нержавеющей стали SUS316

- Цены на автоматические выключатели

- Производители деталей фильтров

- Цена нестандартных деталей оборудования

- Установки для силовых трансформаторов

- Цены на многоступенчатые штампы в Китае

- Цены на инверторы напряжения в Китае

- Основные покупатели методов шлифования

- Лучшие покупатели диаметра шлифования в Китае

- Ведущие покупатели экологически чистой энергии из Китая