Медленная обработка проволоки

Работа с медленной обработкой проволоки – это отдельная песня. Она требует не просто навыков, но и понимания тонких моментов, понимания материала, а еще и чувства прекрасного, если хотите. Это не спринт, это выносливая марафонская дистанция, где важна каждая деталь. И сегодня мы поговорим о том, что делает эту обработку такой особенной, и какие подводные камни стоит учитывать.

Что такое медленная обработка проволоки?

Прежде чем погрузиться в детали, давайте определимся, что мы подразумеваем под термином 'медленная обработка'. Это не просто замедление скорости машины, хотя это и может быть одним из факторов. Речь идет скорее о подходе, о сознательном выборе инструментов и параметров, направленных на достижение максимальной точности, аккуратности и качества поверхности. Это умение видеть и контролировать каждый этап процесса.

В отличие от высокоскоростной обработки, где приоритет отдается объему, медленная обработка проволоки нацелена на получение идеальной геометрии и гладкой, без дефектов, поверхности. Она подходит для сложных деталей, требующих высокой точности, а также для материалов, которые легко подвержены деформации или повреждениям при агрессивной обработке.

Преимущества и недостатки медленной обработки проволоки

Как и у любого процесса, у медленной обработки проволоки есть свои сильные и слабые стороны. Давайте их разберем.

Преимущества

- Высочайшая точность: Это, пожалуй, главное достоинство. Благодаря контролю параметров и использованию специализированного оборудования, можно достичь отклонений от заданных размеров в микроразмерах.

- Исключительная чистота поверхности: Медленная скорость позволяет избежать образования царапин, заусенцев и других дефектов, что особенно важно для деталей, требующих высокой эстетической привлекательности или герметичности.

- Минимальное тепловое воздействие: Более медленная скорость приводит к меньшему выделению тепла, что снижает риск термической деформации материала.

- Возможность работы с хрупкими материалами: Этот метод идеально подходит для обработки материалов, склонных к растрескиванию или разрушению при интенсивной обработке. Например, некоторые сплавы титана или даже определенные виды стали.

- Лучшая управляемость процесса: Мастер имеет больше времени на контроль и корректировку параметров, что позволяет избежать ошибок и добиться стабильных результатов.

Недостатки

- Более длительное время обработки: Это очевидный минус. Медленная скорость означает, что выполнение одного цикла занимает больше времени, что может увеличить общую стоимость производства.

- Более высокие требования к оборудованию: Для эффективной медленной обработки проволоки требуется более сложное и дорогостоящее оборудование, чем для высокоскоростной обработки.

- Высокие требования к квалификации персонала: Работа с таким оборудованием требует высокой квалификации операторов, способных точно настраивать параметры и контролировать процесс.

Оборудование для медленной обработки проволоки

Для медленной обработки проволоки используются различные виды оборудования, каждый из которых имеет свои особенности и области применения. Рассмотрим наиболее распространенные типы:

Сверлильно-фрезерные станки с ЧПУ

Это универсальное оборудование, которое позволяет выполнять широкий спектр операций, включая сверление, фрезерование, точение и нарезание резьбы. Они оснащены ЧПУ системами, которые обеспечивают высокую точность и повторяемость. Идеально подходят для обработки сложных деталей с большим количеством отверстий и канавок.

Токарные станки с ЧПУ

Токарные станки с ЧПУ позволяют выполнять токарные операции с высокой точностью и скоростью. Они часто используются для обработки деталей с цилиндрической или конической поверхностью.

Типовые примеры оборудования (включая ссылку на сайт ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность):

- Верстак фрезерный 1К62-32: (Предположительно, хотя для конкретных моделей нужно уточнять). Обладает высокой жесткостью и точностью, подходит для обработки различных металлов.

- Токарный станок 1К62: (Тоже предположительно, для примера). Широко используется для обработки деталей с цилиндрическими поверхностями.

(Официальный сайт для примера: ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность - если на сайте есть информация о конкретном оборудовании, используемом для медленной обработки, то её можно здесь упомянуть. Если нет, то просто оставить ссылку как пример производителя.)

Материалы для медленной обработки проволоки

Медленная обработка проволоки может применяться для обработки широкого спектра материалов, включая:

- Сталь: Различные марки стали, включая углеродистую, легированную и нержавеющую сталь.

- Алюминий: Алюминиевые сплавы различного состава.

- Титан: Титановые сплавы, которые требуют особого внимания из-за своей хрупкости.

- Силикониевые сплавы: Используются в авиационной и космической промышленности.

- Пластмассы: Различные виды пластмасс, требующие высокой точности и аккуратности при обработке.

Советы по успешной медленной обработке проволоки

Чтобы добиться максимальных результатов при медленной обработке проволоки, стоит учесть несколько важных советов:

- Правильный выбор инструмента: Используйте инструменты из твердосплавных материалов или карбида вольфрама, которые обеспечивают высокую износостойкость и точность обработки.

- Оптимальный выбор режимов резания: Подберите оптимальную скорость резания, подачу и глубину резания в зависимости от материала и инструмента.

- Использование смазочно-охлаждающих жидкостей (СОЖ): СОЖ помогают снизить трение, отвести тепло и улучшить качество поверхности.

- Тщательная настройка оборудования: Убедитесь, что оборудование настроено правильно и работает в стабильном режиме.

- Регулярный контроль процесса: Постоянно контролируйте процесс обработки и оперативно реагируйте на любые отклонения.

Заключение

Медленная обработка проволоки – это сложный, но эффективный метод, который позволяет получать детали с высокой точностью, гладкой поверхностью и минимальными дефектами. Она требует специальных знаний, навыков и оборудования, но результаты оправдывают затраченные усилия. Помните, что терпение и внимательность – ваши главные помощники в этом деле! И не забывайте про качество материалов и регулярную проверку оборудования – это залог успеха!

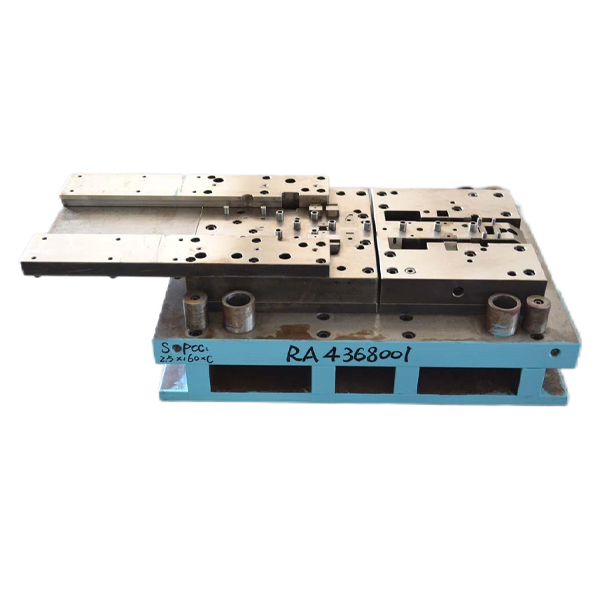

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

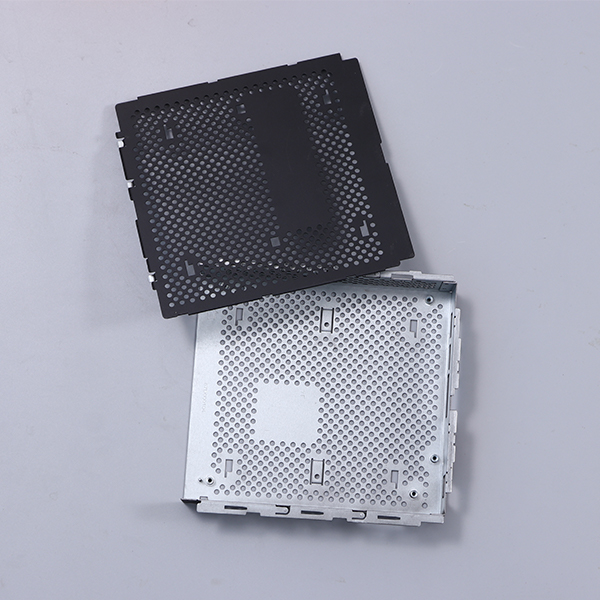

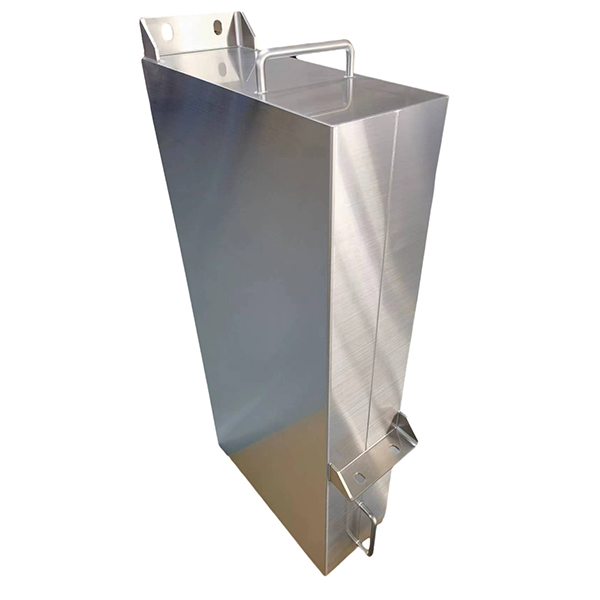

Оболочка из листового металла

Оболочка из листового металла -

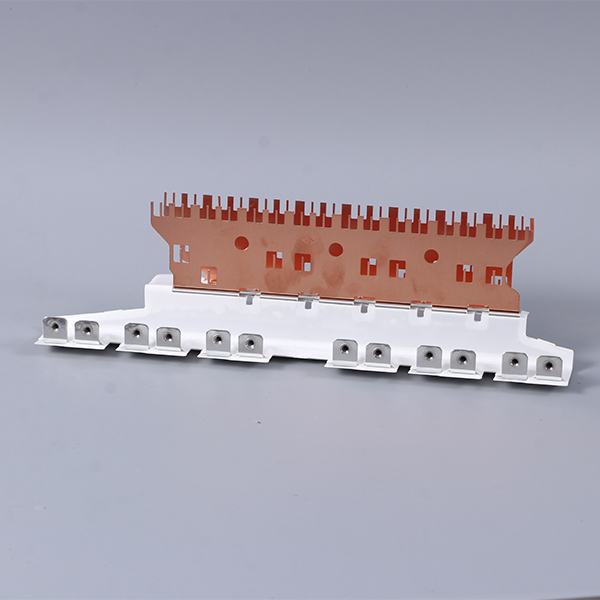

Электрическая шина

Электрическая шина -

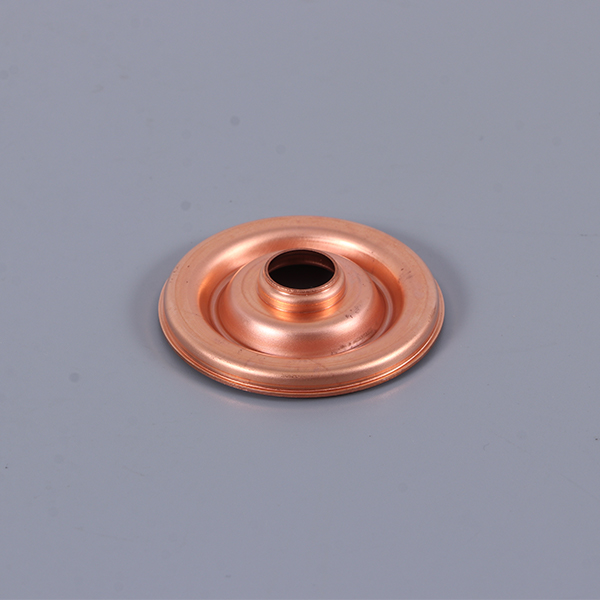

Медные штампованные детали автоматического выключателя

Медные штампованные детали автоматического выключателя -

Внутренний стеклянный баллон термоса 4L

Внутренний стеклянный баллон термоса 4L -

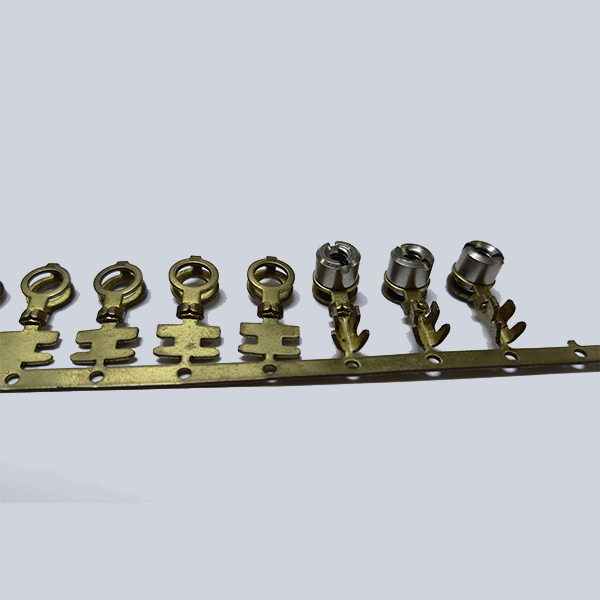

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

Внутренний стеклянный баллон термоса 2.4L

Внутренний стеклянный баллон термоса 2.4L -

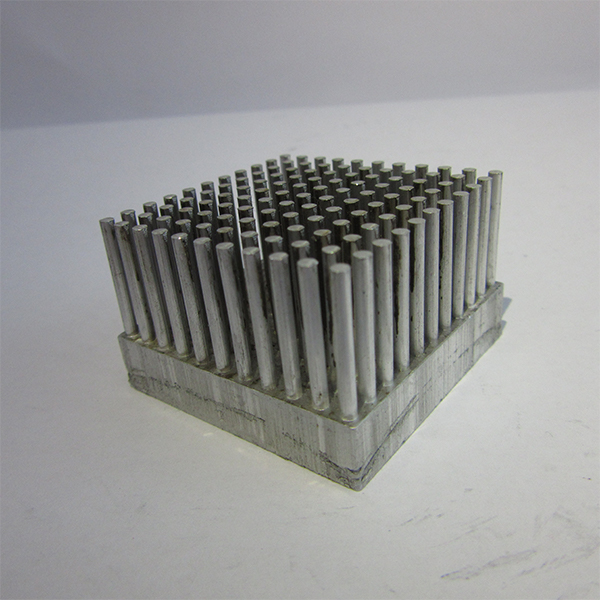

Круглые корпуса

Круглые корпуса -

Кузнечные изделия

Кузнечные изделия -

Медные растягивающиеся детали

Медные растягивающиеся детали -

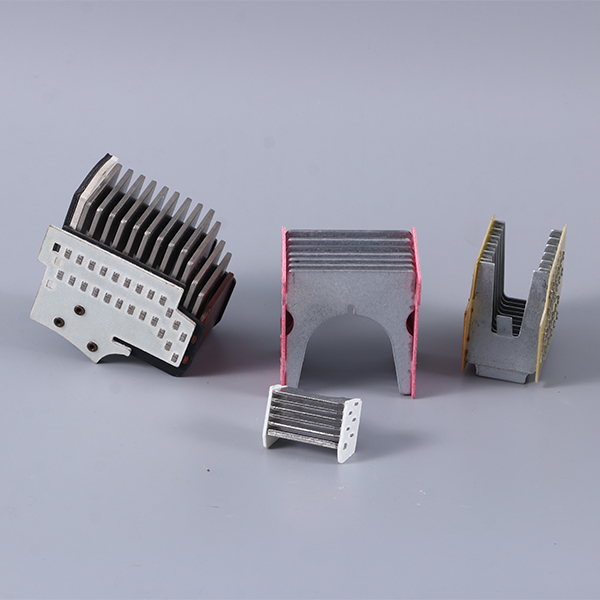

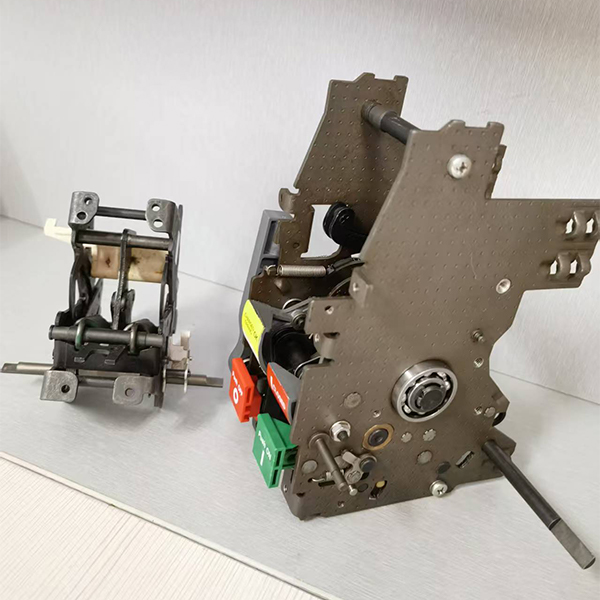

Механические узлы

Механические узлы -

Поперечная оболочка рельса

Поперечная оболочка рельса -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства

Связанный поиск

Связанный поиск- Производители топливных автомобилей в Китае

- Поставщики охладителей воды из Китая

- Основные покупатели обрабатывающих центров с ЧПУ

- Процесс шлифования

- Китайские производители фрезерной обработки

- Производители электрических и электронных компонентов в Китае

- Производители водоохладителей

- Китайские производители шлифования деталей

- Китайские производители типов обработки

- Производство силовых трансформаторов