Механическая обработка деталей

Механическая обработка деталей – это фундамент многих производственных процессов. От простых крепежных элементов до сложных деталей авиационной техники, без неё современная промышленность просто не существует. Но что на самом деле скрывается за этим понятием? Давайте разбираться, начиная с основ и до современных тенденций.

Что такое механическая обработка деталей?

По сути, механическая обработка деталей – это процесс извлечения материала из заготовки для придания ей нужной формы, размеров и качества поверхности. Это достигается с помощью различных инструментов и методов, которые, при взаимодействии с заготовкой, удаляют из неё излишний материал. Важно понимать, что это не просто 'резка' металла, а комплексный процесс, требующий высокой точности, квалификации специалистов и использования современного оборудования.

Если говорить более конкретно, то к методам относятся: токарная обработка, фрезерная обработка, сверление, шлифование, полировка, резка, и многое другое. Каждый метод имеет свои особенности и предназначен для определенных задач. Например, токарная обработка идеально подходит для создания деталей с вращающейся осью, а фрезерная – для изготовления сложных геометрических форм.

Основные методы механической обработки

Токарная обработка

Токарная обработка – один из самых распространенных методов. Она предполагает вращение заготовки и перемещение режущего инструмента вдоль нее. Это позволяет создавать цилиндрические и конические поверхности, а также выполнять различные операции, такие как подрезка, обтачивание, нарезание резьбы. Например, для изготовления валов, шпилек, гаек и других деталей с вращающейся осью токарная обработка является незаменимой.

В современной токарной обработке широко используются станки с ЧПУ (числовым программным управлением). Эти станки позволяют выполнять сложные операции с высокой точностью и автоматизировать производственный процесс. К примеру, станок с ЧПУ может самостоятельно выполнять последовательность операций по изготовлению детали, не требуя постоянного контроля оператора.

Фрезерная обработка

Фрезерная обработка – это процесс удаления материала с помощью вращающегося резца с несколькими зубьями. Фрезерные станки могут выполнять широкий спектр операций, включая фрезерование плоскостей, пазов, канавок и сложных профилей. Это универсальный метод, позволяющий создавать детали любой сложности. Для производства прототипов и небольших партий деталей фрезерная обработка часто является предпочтительным вариантом.

Существуют различные типы фрезерных станков, включая универсальные, вертикально-фрезерные, горизонтально-фрезерные и универсально-вертикально-фрезерные. Выбор конкретного типа станка зависит от типа обрабатываемой детали и требуемой точности.

Сверление и зенкерование

Сверление и зенкерование – это методы создания отверстий в заготовках. Сверление используется для создания простых цилиндрических отверстий, а зенкерование – для создания отверстий с наклонными стенками и резьбой. Эти операции часто выполняются в сочетании с другими методами механической обработки деталей.

Современные сверлильные и зенкеровочные станки оснащены системами точного позиционирования и автоматического управления, что позволяет выполнять отверстия с высокой точностью и повторяемостью. Особенно актуально это при изготовлении деталей, требующих высокой точности расположения отверстий.

Шлифование и полировка

Шлифование и полировка – это методы обработки поверхности деталей для достижения требуемой гладкости и точности размеров. Шлифование использует абразивные материалы для удаления тонкого слоя материала с поверхности детали, а полировка – для придания поверхности зеркального блеска. Эти операции играют важную роль в обеспечении работоспособности и долговечности деталей.

Для шлифования и полировки используются различные типы шлифовальных машин и полировальных кругов, которые выбираются в зависимости от типа обрабатываемой детали и требуемой шероховатости поверхности. Например, для шлифования закаленной стали используются алмазные шлифовальные круги, а для полировки алюминия – полировальные пасты и мягкие полировальные круги.

Материалы для механической обработки

Механическая обработка деталей может применяться к широкому спектру материалов, включая металлы (сталь, алюминий, медь, латунь), пластмассы, дерево и композитные материалы. Выбор материала зависит от требуемых свойств детали, таких как прочность, жесткость, коррозионная стойкость и термостойкость. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность ссылка на сайт (если бы была) работает с различными металлами и сплавами.

Обработка различных материалов требует использования различных инструментов и режимов резания. Например, обработка закаленной стали требует использования твердосплавных резцов и более низких скоростей резания, чем обработка мягкой стали. При обработке алюминия важно учитывать его склонность к залипанию резца, поэтому необходимо использовать специальные смазочно-охлаждающие жидкости.

Современные тенденции в механической обработке

Современная механическая обработка деталей активно развивается, внедряются новые технологии и материалы. Одной из главных тенденций является автоматизация производственных процессов с использованием станков с ЧПУ и робототехники. Это позволяет повысить производительность, снизить себестоимость продукции и улучшить качество деталей.

Другой важной тенденцией является развитие аддитивных технологий (3D-печати). 3D-печать позволяет создавать сложные детали с минимальными отходами материала. Хотя 3D-печать пока не может полностью заменить традиционные методы механической обработки деталей, она становится все более популярной для изготовления прототипов, малосерийных партий и сложных деталей с нестандартной геометрией.

Также растет спрос на высокоточное оборудование и инструменты. Для изготовления деталей с высокой точностью размеров и геометрических форм используются станки с высокой точностью позиционирования, системы автоматического контроля и измерения. Это особенно важно для производства деталей авиационной, космической и медицинской техники.

Качество и контроль в механической обработке деталей

Качество механической обработки деталей – это важнейший фактор, определяющий их работоспособность и долговечность. Для обеспечения высокого качества используются различные методы контроля и измерения, включая визуальный контроль, измерение штангенциркулем, микрометром, калибром и другими измерительными инструментами. Также используются современные системы оптического контроля и машинного зрения, позволяющие автоматизировать процесс контроля и повысить его точность.

Важно соблюдать технологические режимы обработки, использовать качественные инструменты и материалы, а также проводить регулярное техническое обслуживание оборудования. Только при соблюдении этих условий можно обеспечить высокое качество и надежность деталей, изготовленных с помощью механической обработки деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

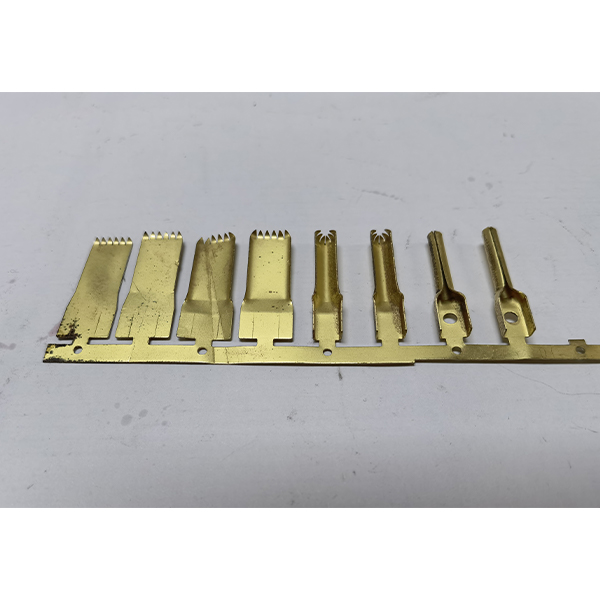

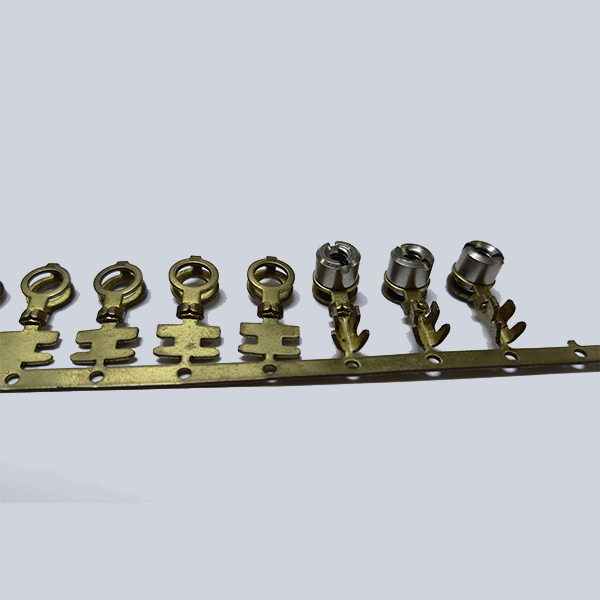

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

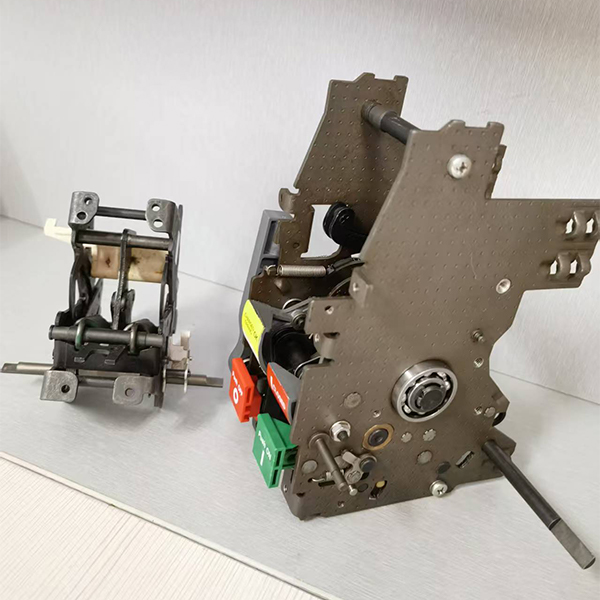

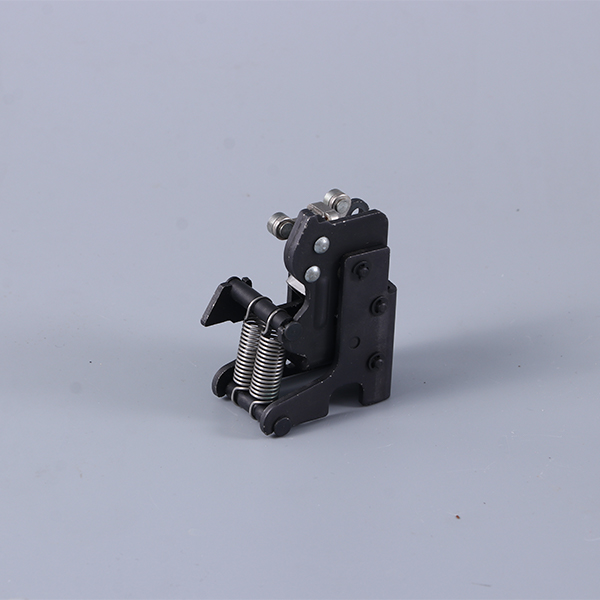

Штамповка частей

Штамповка частей -

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

Штамповка деталей

Штамповка деталей -

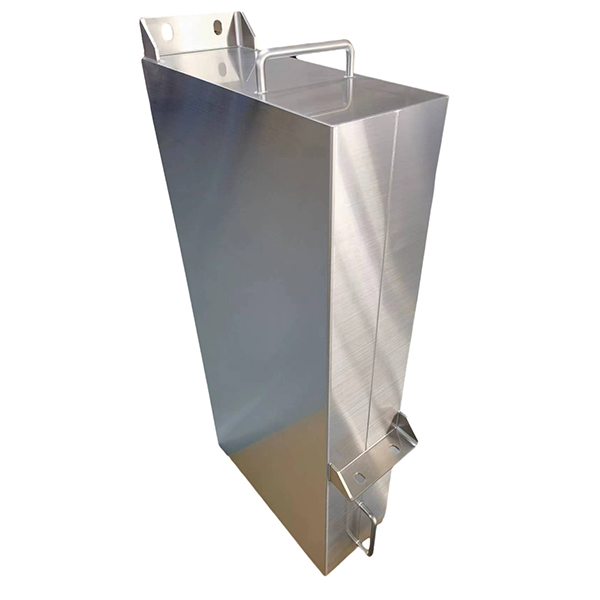

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L -

Поперечная оболочка рельса

Поперечная оболочка рельса -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства -

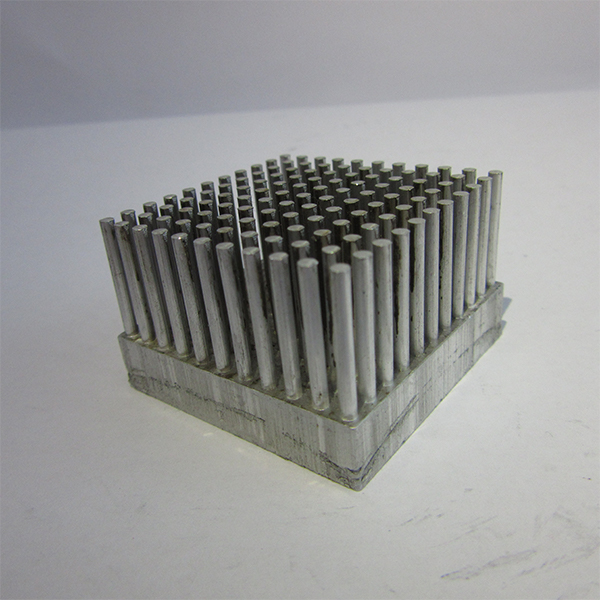

Обработанные детали

Обработанные детали -

Металлическая лента для штамповки

Металлическая лента для штамповки -

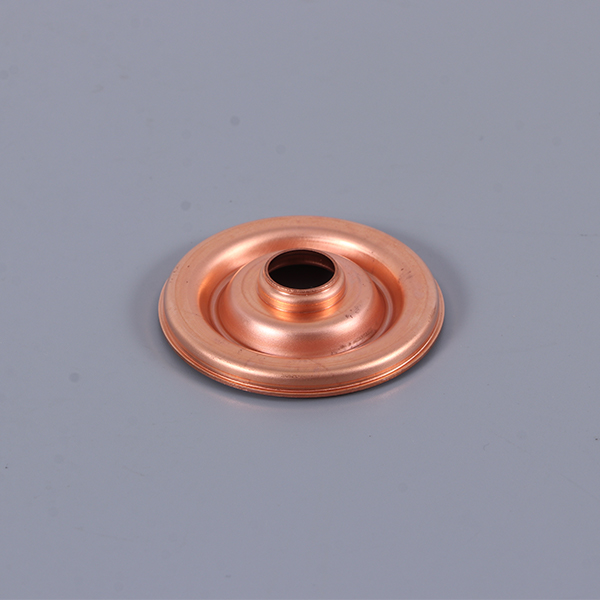

Корпус двигателя

Корпус двигателя -

Кузнечные изделия

Кузнечные изделия -

Круглые корпуса

Круглые корпуса

Связанный поиск

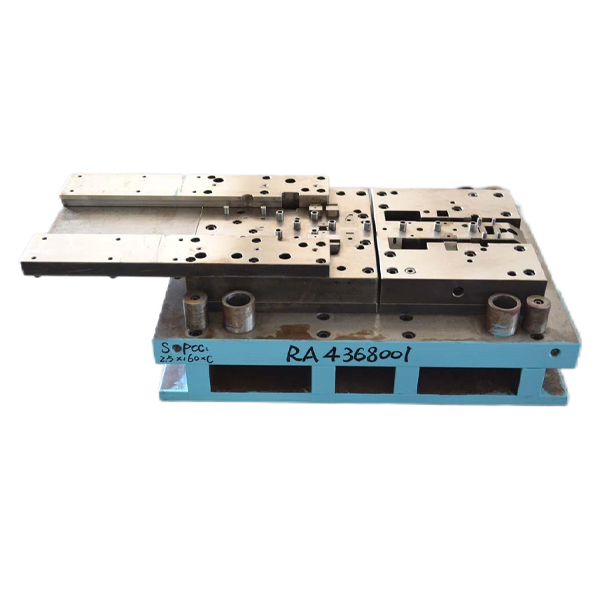

Связанный поиск- Поставщики деталей производственного оборудования

- Поставщики сборки и отладки пресс-форм

- Лучшие покупатели режимов шлифования из Китая

- Китайские поставщики электрических и электронных компонентов

- Поставщики щитов

- Китайские производители шлифования деталей

- Китайские производители шлифовальных и полировальных станков

- Поставщики запчастей для двигателей мотор-групп из Китая

- Поставщики пресс-форм с одним пуансоном

- Ведущие покупатели типов обработки в Китае