Механическая обработка стали

Механическая обработка стали – это не просто набор операций, а целая наука, требующая глубокого понимания свойств материалов, режимов резания и тонкой настройки оборудования. Хотите добиться идеальной точности, высокой шероховатости и долговечности деталей из стали? Тогда вам необходимо разобраться в тонкостях этого процесса. В этой статье мы рассмотрим основные этапы, используемые инструменты, распространенные проблемы и способы их решения. Попробуем взглянуть на механическую обработку стали не как на скучную техническую дисциплину, а как на искусство создания.

Основные этапы механической обработки стали

Процесс механической обработки стали обычно включает в себя несколько основных этапов, каждый из которых выполняет свою функцию. Начнем с черновой обработки – это, по сути, удаление основного объема материала, придание детали приблизительных размеров. Здесь часто используются токарные и фрезерные станки, причем с использованием довольно грубых режимов резания. Главная задача на этом этапе – выровнять размеры детали, подготовить её к более точной обработке. Помните, что правильный выбор инструмента и режимов резания на этой стадии существенно влияет на качество последующих операций. Например, при обработке закаленной стали, приходится использовать специальные твердосплавные резцы с высоким содержанием вольфрама, чтобы избежать их быстрого износа. Оптимальный выбор скорости резания для таких резцов - около 20-30 м/мин, а подача – 0,1-0,2 мм/об.

Далее следует получистовая обработка. На этом этапе мы уже добиваемся более точных размеров и поверхности. Здесь применяются более тонкие режимы резания, и используются инструменты с более высокой износостойкостью. Фрезерование, токарная обработка и шлифование – вот основные методы, которые применяются на этом этапе. Важно тщательно контролировать охлаждение инструмента и детали, особенно при обработке высокопрочных сталей, чтобы избежать перегрева и деформации. Например, при фрезеровании стальных шестерен, использование смазочно-охлаждающей жидкости (СОЖ) на основе синтетических масел поможет значительно увеличить срок службы режущего инструмента и улучшить качество поверхности.

И, наконец, чистовая обработка – самый ответственный этап, где достигается необходимая точность и шероховатость поверхности. Здесь используются самые тонкие режимы резания и инструменты с минимальным износом. Шлифование, полировка, абразивная обработка – вот основные методы, которые применяются на этом этапе. При чистовой обработке особенно важно использовать высокоточные станки с ЧПУ и контролировать каждый параметр процесса. Например, при шлифовании валов для авиационных двигателей, точность обработки должна быть не хуже 0.01 мм. И, конечно, не стоит забывать об использовании специализированных инструментов, разработанных для конкретного типа стали и требуемой шероховатости поверхности. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность ([https://www.kechengmetall.ru/](https://www.kechengmetall.ru/)) предлагает широкий спектр инструментов и оборудования для чистовой обработки стали.

Инструменты для механической обработки стали

Выбор инструментов – это критически важный аспект механической обработки стали. Неправильно подобранный инструмент может привести к снижению точности, увеличению износа и даже повреждению детали. Для обработки стали используются различные виды резцов, сверл, фрез, шлифовальных кругов и других инструментов. Материал инструмента должен соответствовать типу обрабатываемой стали и условиям резания. Например, для обработки быстрорежущих сталей рекомендуется использовать резцы из быстрорежущей стали (HSS), а для обработки закаленных сталей – твердосплавные резцы с твердосплавными вставками.

Также важен выбор геометрии инструмента. Угол заточки резца, угол наклона режущей кромки и другие параметры геометрии влияют на качество обработки поверхности и срок службы инструмента. Для обработки стали часто используют резцы с черновой, чистовой и резьбовой поверхностями. Резцы с черновой поверхностью используются для грубой обработки, а резцы с чистовой поверхностью – для окончательной обработки. Резцы с резьбовой поверхностью используются для нарезания резьбы. Помимо традиционных инструментов, все большую популярность набирают алмазные инструменты, которые позволяют добиваться высокой точности и шероховатости поверхности.

Режимы резания

Режимы резания – это скорость резания, подача и глубина резания. Оптимальный выбор режимов резания зависит от типа стали, материала инструмента и используемого оборудования. Слишком высокая скорость резания может привести к перегреву инструмента и детали, а слишком низкая – к увеличению износа инструмента и снижению качества обработки поверхности. Слишком большая подача может привести к раскалыванию детали, а слишком маленькая – к снижению производительности и увеличению износа инструмента. Глубина резания также должна быть подобрана таким образом, чтобы обеспечить оптимальную производительность и качество обработки поверхности.

Существуют различные формулы и таблицы, которые позволяют определить оптимальные режимы резания для различных типов стали и инструментов. Однако, необходимо учитывать и опыт, и особенности конкретного оборудования. Например, при обработке нержавеющей стали, необходимо использовать более низкие режимы резания, чем при обработке углеродистой стали. Также важно учитывать состояние инструмента и СОЖ. При износе инструмента, необходимо уменьшить подачу и глубину резания. При загрязнении СОЖ, необходимо заменить ее на свежую.

Проблемы и их решения

В процессе механической обработки стали могут возникать различные проблемы. Наиболее распространенные из них – это сколы инструмента, раскалывание детали, перегрев инструмента и детали, деформация детали. Причин возникновения этих проблем может быть много, например, неправильный выбор инструмента, неподходящие режимы резания, плохое охлаждение, загрязнение СОЖ, неисправность оборудования.

Для решения этих проблем необходимо тщательно анализировать причины их возникновения и принимать соответствующие меры. Например, при сколах инструмента необходимо заменить его на новый. При раскалывании детали необходимо уменьшить подачу и глубину резания. При перегреве инструмента и детали необходимо улучшить охлаждение. При загрязнении СОЖ необходимо заменить ее на свежую. Также важно проводить регулярное техническое обслуживание оборудования и обучать персонал.

Современные тенденции в механической обработке стали

Современная механическая обработка стали активно развивается. Все большую популярность набирают современные технологии, такие как ЧПУ, автоматизация, роботизация и использование новых материалов и инструментов. ЧПУ-станки позволяют получать детали с высокой точностью и повторяемостью. Автоматизация и роботизация позволяют снизить затраты на производство и повысить производительность. Использование новых материалов и инструментов позволяет улучшить качество обработки поверхности и увеличить срок службы инструмента. Развитие технологий позволяет оптимизировать процесс механической обработки стали, снизить затраты и повысить качество продукции. К примеру, внедрение систем точного позиционирования и управления СОЖ значительно улучшает качество и однородность обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

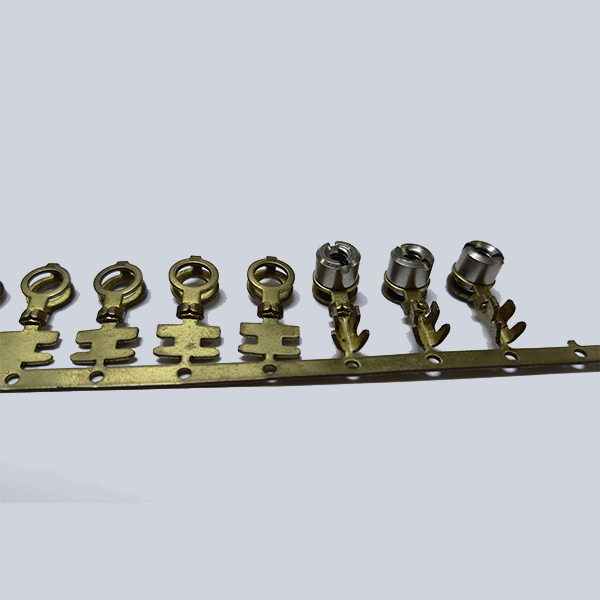

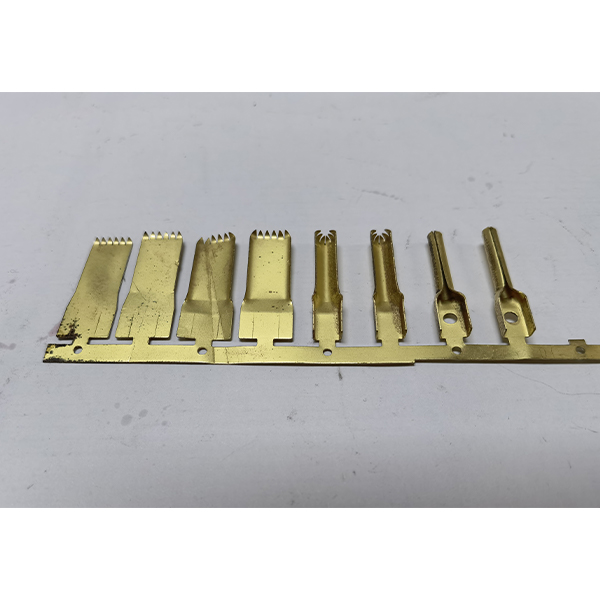

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

Концевые соединители для кабеля

Концевые соединители для кабеля -

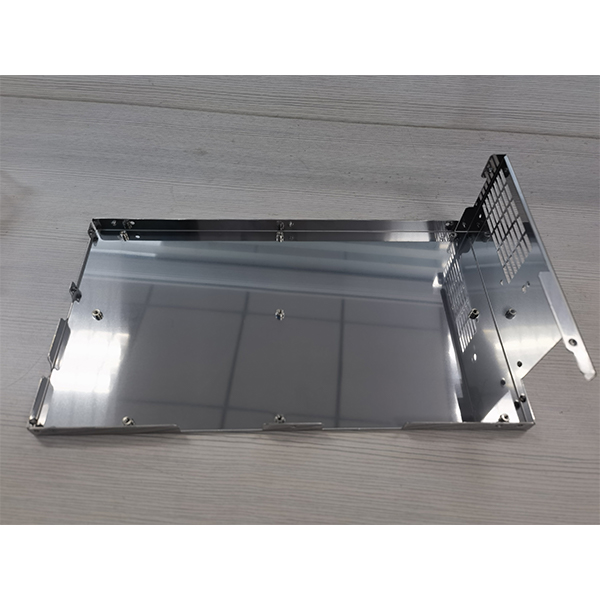

Электронная панель

Электронная панель -

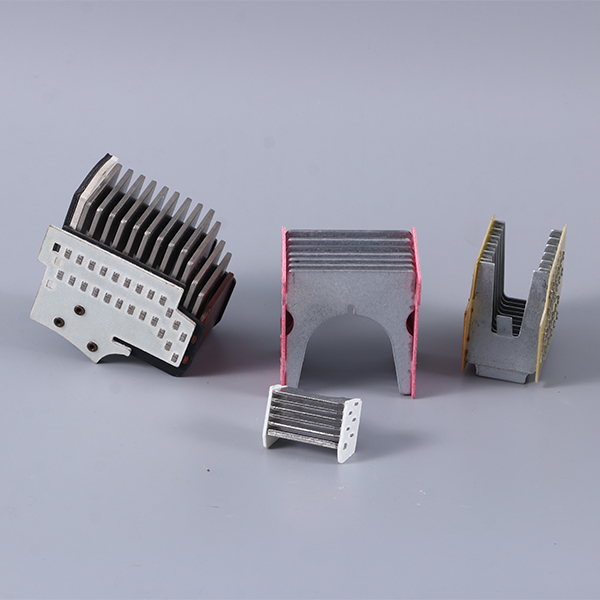

Лист кремнистой стали

Лист кремнистой стали -

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L -

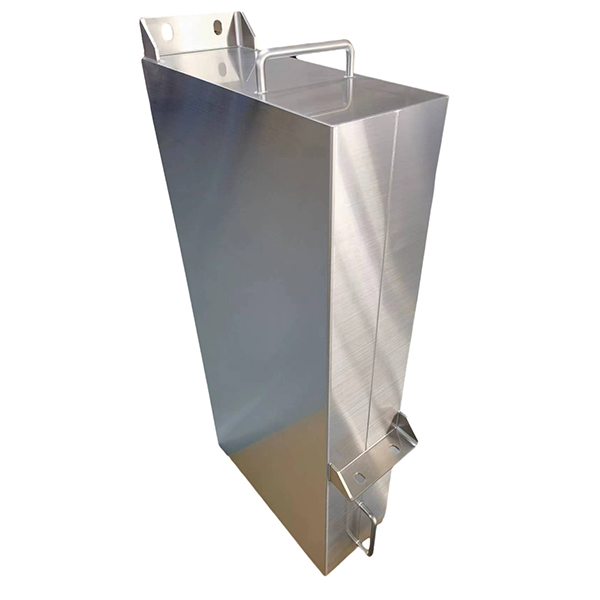

Оболочка из листового металла

Оболочка из листового металла -

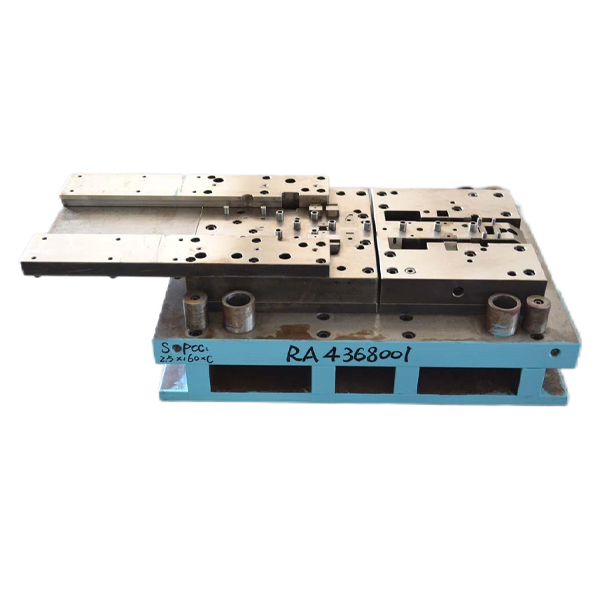

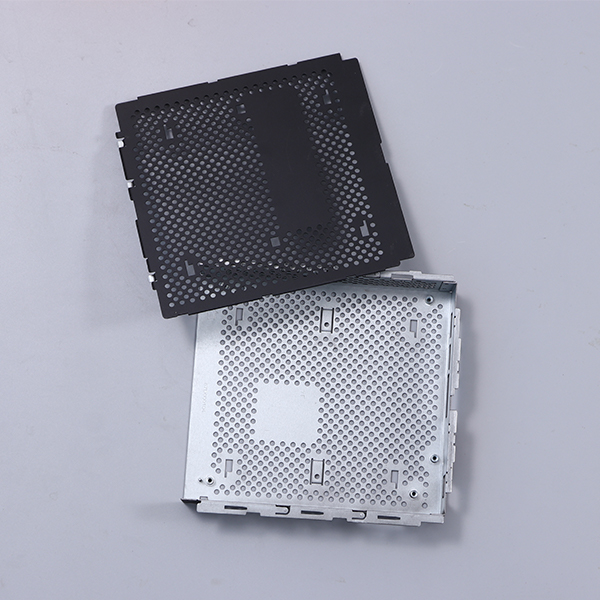

Прецизионная штамповка деталей

Прецизионная штамповка деталей -

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

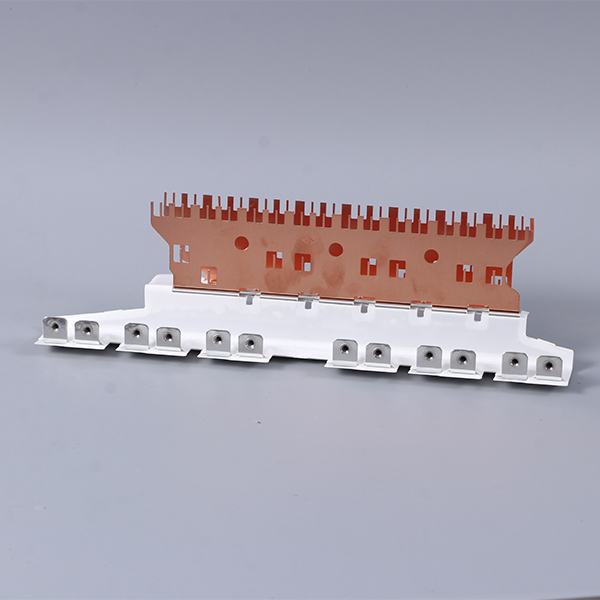

Сборка дугогашения

Сборка дугогашения -

Электронный корпус

Электронный корпус -

Штамповка частей

Штамповка частей -

Стакан патрона

Стакан патрона

Связанный поиск

Связанный поиск- Лучшие покупатели магазинов запчастей для двигателей в Китае

- Китайский производитель чистой энергии

- Ведущие покупатели преобразователей для ветряных турбин из Китая

- Шлифование валов

- Инфраструктура центров обработки данных

- Завод по производству нержавеющей стали SUS316

- Поставщики токарная обработка с ЧПУ из Китая

- Цена диаметра шлифования

- Цены на автомобильную электронику в Китае

- Производители генераторов