Обработка проволокой со средней подачей

Обработка проволокой со средней подачей – это, на первый взгляд, простая операция, но за ней скрывается целый комплекс нюансов, влияющих на качество готового изделия и эффективность производственного процесса. В этой статье мы постараемся максимально подробно рассмотреть этот аспект металлообработки, поделиться опытом и предоставить полезную информацию, которая может пригодиться как начинающим, так и опытным специалистам.

Что такое обработка проволокой со средней подачей?

Прежде чем углубляться в детали, важно понимать, что подразумевается под термином 'средняя подача'. Подача в данном контексте – это скорость перемещения инструмента относительно заготовки. Слишком высокая подача может привести к износу инструмента и снижению качества обработки, а слишком низкая – замедлить процесс и увеличить затраты времени. Средняя подача, как следует из названия, представляет собой оптимальный компромисс, обеспечивающий баланс между скоростью, качеством и долговечностью инструмента.

В отличие от высокоскоростной обработки проволокой, где подача стремится к максимальным значениям, в средней подаче приоритетом является аккуратность и точность. Это особенно важно при работе с хрупкими материалами или при выполнении сложных геометрических форм. По сути, это 'золотая середина', позволяющая достичь необходимой чистоты поверхности и минимальных дефектов.

Преимущества использования средней подачи

Использование обработки проволокой со средней подачей имеет ряд неоспоримых преимуществ:

- Высокое качество поверхности: Более медленное перемещение инструмента позволяет избежать царапин и других дефектов, обеспечивая гладкую и ровную поверхность детали.

- Долговечность инструмента: Уменьшается износ инструмента, продлевается срок его службы, что существенно снижает затраты на замену.

- Точность размеров: Подача контролируется более точно, что гарантирует соответствие готовой детали заданным параметрам. Это критически важно для деталей, требующих высокой точности сборки.

- Минимизация теплового воздействия: Более низкая скорость перемещения инструмента приводит к меньшему нагреву заготовки и инструмента, что особенно важно при работе с теплочувствительными материалами.

Оборудование для обработки проволокой со средней подачей

Для выполнения обработки проволокой со средней подачей используются различные типы оборудования. Наиболее распространенными являются:

- Wire EDM (Electrical Discharge Machining) – электроэрозионное фрезерование: Это наиболее популярный метод, при котором деталь и инструмент полностью погружены в диэлектрическую жидкость, и обработка происходит за счет электрических разрядов. Wire EDM позволяет обрабатывать практически любые материалы, включая твердые сплавы и закаленную сталь, с высокой точностью и сложностью формы. Например, в ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность активно использует Wire EDM для изготовления сложных деталей для авиационной промышленности. (https://www.kechengmetall.ru/)

- Wire EDM с числовым программным управлением (CNC Wire EDM): Это современный вариант Wire EDM, в котором процесс обработки полностью автоматизирован и управляется компьютером. CNC Wire EDM обеспечивает высокую точность и повторяемость результатов.

- Другие типы оборудования: Существуют и другие методы обработки проволокой, такие как проволочная резка и проволочная плазменная резка, но они менее распространены для работы со средней подачей.

Выбор оптимальной подачи: на что обратить внимание?

Определение оптимальной подачи – это искусство, требующее опыта и понимания характеристик материала, инструмента и оборудования. Вот несколько факторов, которые следует учитывать:

- Материал заготовки: Для твердых материалов, таких как закаленная сталь или титан, требуется более низкая подача, чем для мягких материалов, таких как алюминий или латунь.

- Тип инструмента: Разные типы инструментов имеют разные характеристики износа и требуют разной подачи. Например, инструмент из твердого сплава может работать с большей подачей, чем инструмент из быстрорежущей стали.

- Геометрия детали: Сложные детали с множеством мелких элементов требуют более низкой подачи, чем простые детали с большими плоскими поверхностями.

- Диэлектрическая жидкость: Тип и свойства диэлектрической жидкости влияют на скорость и качество обработки.

Типичные ошибки при обработке проволокой со средней подачей

Несмотря на кажущуюся простоту, при обработке проволокой со средней подачей легко допустить ошибки, которые могут привести к снижению качества деталей и увеличению затрат. Вот некоторые из наиболее распространенных ошибок:

- Слишком высокая подача: Это приводит к быстрому износу инструмента и снижению качества поверхности.

- Неправильный выбор инструмента: Использование неподходящего инструмента может привести к некачественной обработке и повреждению детали.

- Неправильная настройка оборудования: Неправильная настройка параметров оборудования может привести к неточности размеров и дефектам поверхности.

- Недостаточная смазка: Недостаточная смазка может привести к перегреву инструмента и детали.

Примеры использования обработки проволокой со средней подачей

Обработка проволокой со средней подачей широко используется в различных отраслях промышленности. Вот несколько примеров:

- Авиационная промышленность: Изготовление сложных деталей для двигателей и других компонентов самолетов.

- Автомобильная промышленность: Изготовление деталей для трансмиссии, двигателя и кузова.

- Электронная промышленность: Изготовление микросхем и других электронных компонентов.

- Медицинская промышленность: Изготовление имплантатов и других медицинских изделий.

Будущее обработки проволокой со средней подачей

Технологии обработки проволокой со средней подачей постоянно развиваются. В будущем можно ожидать появления новых материалов, инструментов и оборудования, которые позволят еще больше повысить качество и эффективность этого процесса. Особое внимание уделяется автоматизации и роботизации, что позволит снизить затраты и повысить производительность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

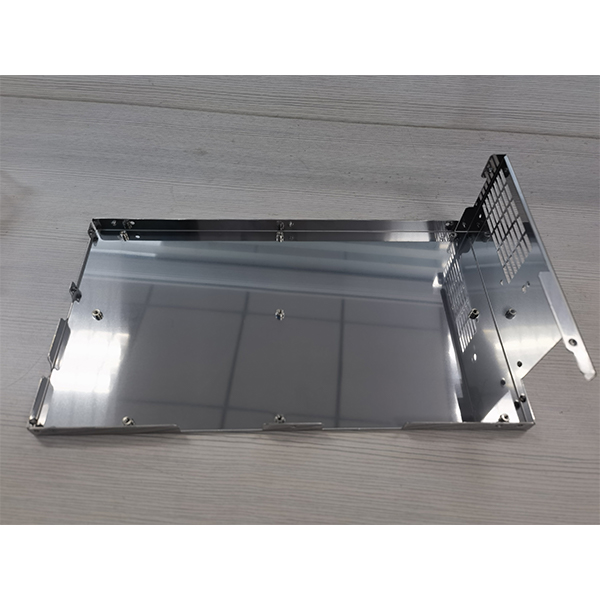

Оболочка из листового металла

Оболочка из листового металла -

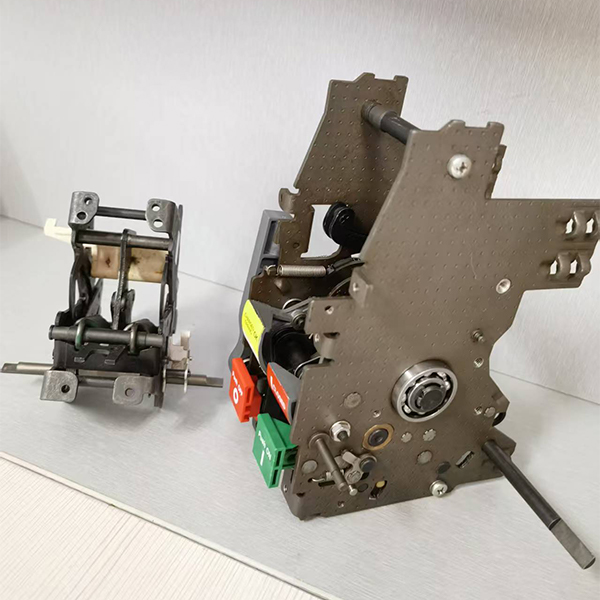

Стакан патрона

Стакан патрона -

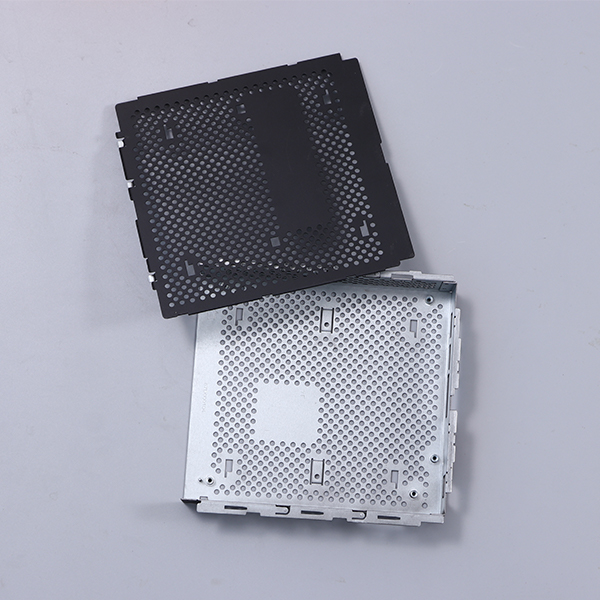

Электронный корпус

Электронный корпус -

Обработанные детали

Обработанные детали -

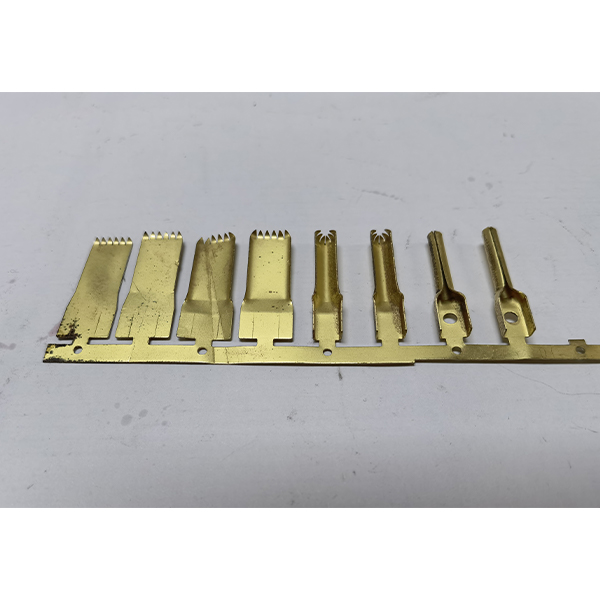

Концевые соединители для кабеля

Концевые соединители для кабеля -

Лист кремнистой стали

Лист кремнистой стали -

Внутренний стеклянный баллон термоса 2.4L

Внутренний стеклянный баллон термоса 2.4L -

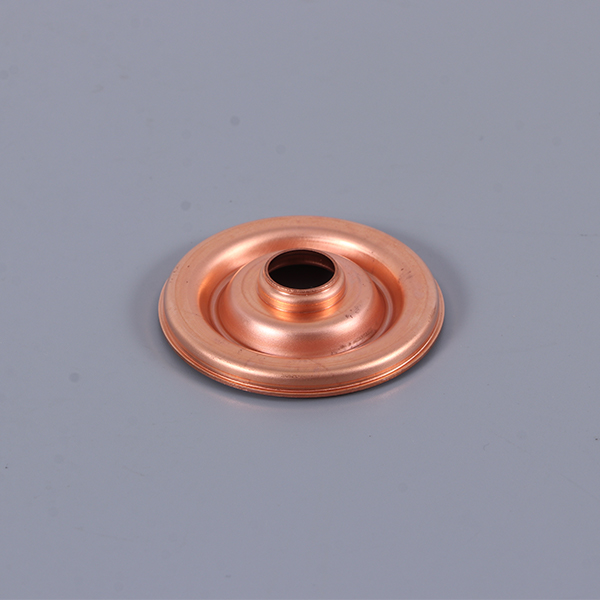

Прецизионная штамповка деталей

Прецизионная штамповка деталей -

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L -

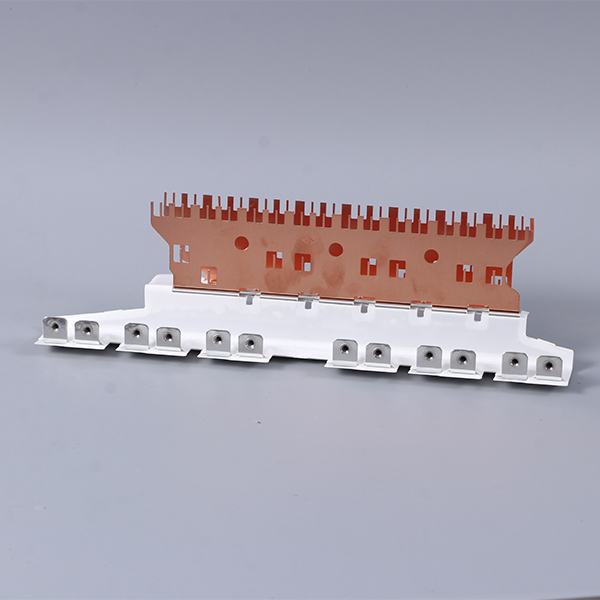

Медные штампованные детали автоматического выключателя

Медные штампованные детали автоматического выключателя -

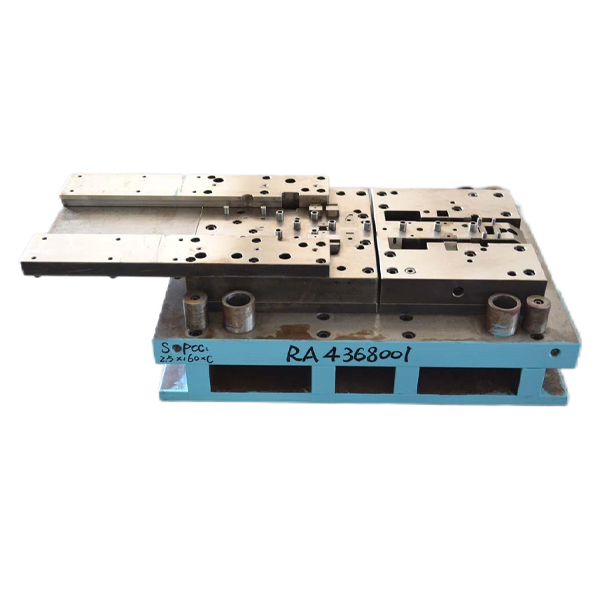

Пресс-форма

Пресс-форма -

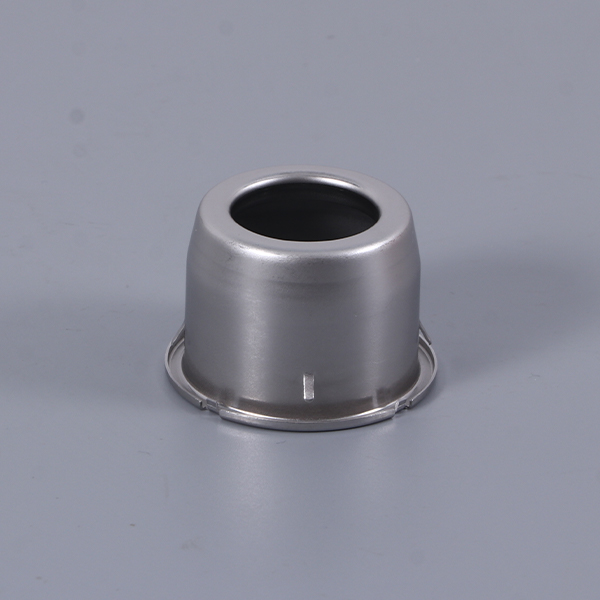

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали

Связанный поиск

Связанный поиск- Вытяжная штамповочная форма

- Заводы по производству электротехнических аксессуаров

- Поставщики корпусов для аккумуляторов

- Заводы по обработке проволоки со средней скоростью в Китае

- Цена шлифования заготовок

- Производители щитов

- Заводы по производству колесных ступиц в Китае

- Дешевые производители шлифования деталей

- Цены на режимы шлифования

- Процесс штамповки