Обработка резанием

Обработка резанием – это фундаментальный процесс в машиностроении, который позволяет придавать заготовкам нужную форму, удаляя из них материал с помощью режущего инструмента. Это не просто старая технология, а постоянно развивающаяся область, где появляются новые материалы, инструменты и методы. Эта статья – попытка разобраться в основных принципах, разновидностях, современных тенденциях и практических аспектах обработки резанием. Мы рассмотрим различные виды обработки, используемое оборудование и материалы, а также затронем вопросы точности, качества поверхности и экономической эффективности.

Что такое обработка резанием и зачем она нужна?

По сути, обработка резанием – это контролируемое удаление материала с заготовки при помощи режущего инструмента. Зачем это нужно? Чтобы получить детали сложной геометрии с высокой точностью и заданными характеристиками. Вспомните, сколько всего вокруг нас сделано именно так: от шестеренок в часах до сложных деталей авиадвигателей. Без обработки резанием просто не обойтись! Эта технология позволяет создавать детали с минимальными допусками, обеспечивая их надежность и долговечность. И это лишь часть её применения. Кроме механической обработки, обработка резанием лежит в основе многих других производственных процессов, таких как фрезерование, точение, сверление, шлифование и многое другое.

Основные виды обработки резанием

Обработка резанием охватывает широкий спектр методов, каждый из которых имеет свои особенности и применяется для определенных задач. Давайте рассмотрим основные:

Фрезерование

Фрезерование – это, пожалуй, самый распространенный вид обработки резанием. В этом процессе для удаления материала используется фреза – режущий инструмент с несколькими зубьями. Фрезерование позволяет создавать сложные профили, пазы, канавки и другие элементы деталей. Существуют различные виды фрез – концевые, торцевые, сферические, эллиптические и другие. Выбор фрезы зависит от сложности детали и требуемой точности. Например, для изготовления сложных криволинейных поверхностей часто используют сферические фрезы. Работа на фрезерных станках с ЧПУ позволяет автоматизировать процесс и достигать высокой точности и повторяемости. ООО Сямэнь Кэчэн специализируется на производстве фрез для различных видов обработки резанием.

Точение

Точение – это процесс вращения заготовки и удаления материала с помощью резца. Этот метод идеально подходит для изготовления деталей цилиндрической и конической формы. Токарные станки с ЧПУ позволяют создавать детали с высокой точностью и повторяемостью, даже при сложных размерах. Точение часто используется для изготовления валов, втулок, шпилек и других деталей, требующих высокой точности размеров. Особенно часто это встречается в приборостроении и авиационной промышленности. Качество поверхности при точении обычно выше, чем при фрезеровании, но возможности по созданию сложных профилей ограничены.

Сверление и растачивание

Сверление – это процесс создания отверстий в заготовке. Сверлильные станки и сверла используются для изготовления отверстий различного диаметра и глубины. Растачивание – это процесс увеличения диаметра уже существующего отверстия. Оба этих процесса часто используются в сочетании с другими видами обработки резанием для создания сложных деталей с множеством отверстий. Важно правильно подобрать сверло или расточной инструмент, чтобы избежать дефектов отверстий.

Шлифование

Шлифование – это процесс обработки поверхности детали с помощью абразивных круглых или ленточных шлифовальных инструментов. Шлифование позволяет достичь высокой точности размеров и качества поверхности. Оно используется для удаления заусенцев, выравнивания поверхности и придания детали нужной шероховатости. Шлифование может быть ручным или машинным. В последнее время все большую популярность приобретают оптические шлифовальные станки, которые позволяют достичь высочайшей точности и качества поверхности.

Материалы для обработки резанием

Обработка резанием применяется к широкому спектру материалов: от черных и цветных металлов до полимеров и композитов. Выбор материала зависит от требуемых характеристик детали и условий эксплуатации. Наиболее часто обрабатываемые материалы: сталь, алюминий, титан, медь, латунь, пластик. Каждый материал имеет свои особенности, которые необходимо учитывать при выборе режущего инструмента и режимов резания. Например, при обработке твердых сплавов требуется более высокая твердость инструмента, чем при обработке черных металлов.

Современные тенденции в обработке резанием

Обработка резанием не стоит на месте и постоянно развивается. Вот некоторые современные тенденции:

ЧПУ станки

Станки с числовым программным управлением (ЧПУ) стали неотъемлемой частью современной обработки резанием. Они позволяют автоматизировать процесс обработки, повысить точность и повторяемость, а также снизить трудозатраты. Современные ЧПУ станки оснащаются высокоскоростными двигателями, прецизионными системами позиционирования и системами контроля за состоянием инструмента. Это позволяет достигать высочайшей производительности и качества обработки.

Аддитивные технологии (3D-печать) и сочетание с механической обработкой

3D-печать (аддитивные технологии) – это относительно новая технология, которая набирает популярность в машиностроении. Она позволяет создавать детали сложной геометрии, которые сложно или невозможно изготовить традиционными методами обработки резанием. Часто 3D-печатные детали подвергаются последующей механической обработке для достижения необходимой точности и качества поверхности. Это позволяет сочетать преимущества обеих технологий.

Новые инструменты и материалы

Постоянно разрабатываются новые режущие инструменты и материалы, которые позволяют повысить производительность и точность обработки резанием. Например, появились новые типы твердосплавных инструментов с улучшенными характеристиками износостойкости и твердости. Разрабатываются новые сплавы, которые позволяют обрабатывать более твердые и хрупкие материалы. Применение новых смазочно-охлаждающих жидкостей также способствует увеличению срока службы режущего инструмента и улучшению качества обработки.

Контроль качества при обработке резанием

Контроль качества является важной частью процесса обработки резанием. Он позволяет выявить дефекты деталей и предотвратить их попадание к потребителю. Для контроля качества используются различные методы: визуальный контроль, измерение размеров, контроль шероховатости поверхности, неразрушающий контроль. Современные системы контроля качества позволяют автоматизировать процесс и повысить точность измерений.

В заключение, обработка резанием – это сложная и многогранная область, которая постоянно развивается. Современные технологии позволяют достигать высокой точности и качества обработки, а также повышать производительность и снижать затраты. Выбор конкретного метода обработки резанием зависит от множества факторов, таких как материал заготовки, сложность детали и требуемые характеристики. И, конечно, важную роль играет опыт и квалификация оператора.

**Список источников:**1. [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) (Официальный сайт ООО Сямэнь Кэчэн)2. Различные технические статьи и публикации по обработке металлов и резанию.3. Стандарты ГОСТ на режущие инструменты и материалы.4. Специализированные онлайн-ресурсы и форумы для специалистов в области машиностроения.**Примечание:** Данная статья представляет собой общий обзор процесса обработки резанием и не является исчерпывающим руководством. Для получения более подробной информации рекомендуется обратиться к специализированной литературе и консультациям экспертов.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корпус двигателя

Корпус двигателя -

Штамповка частей

Штамповка частей -

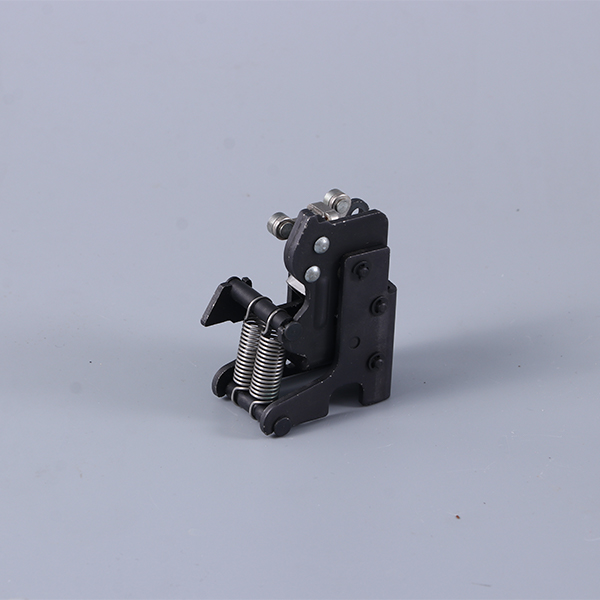

Механические узлы

Механические узлы -

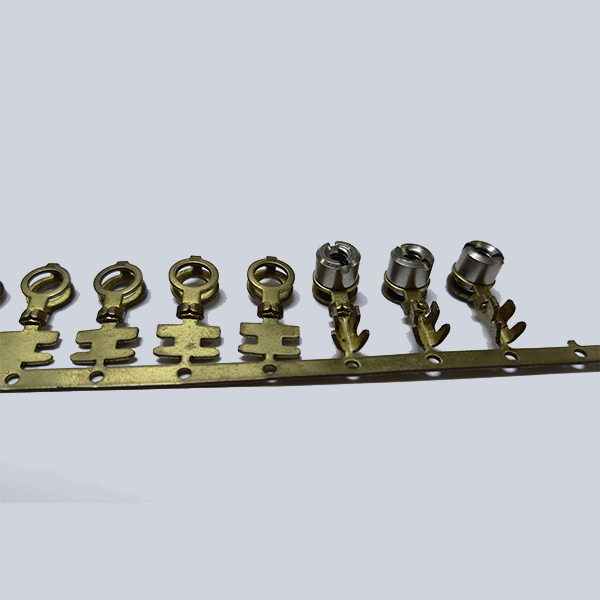

Концевые соединители для кабеля

Концевые соединители для кабеля -

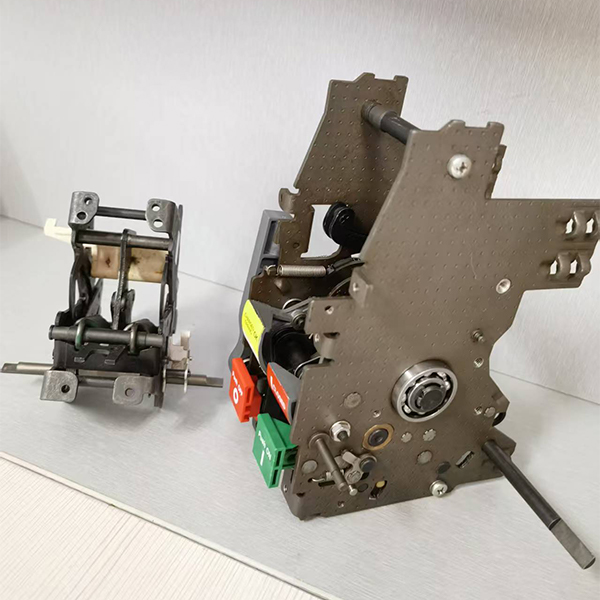

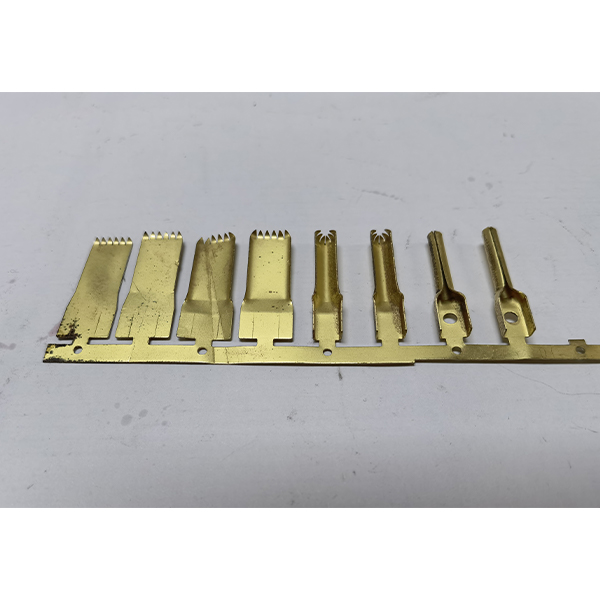

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

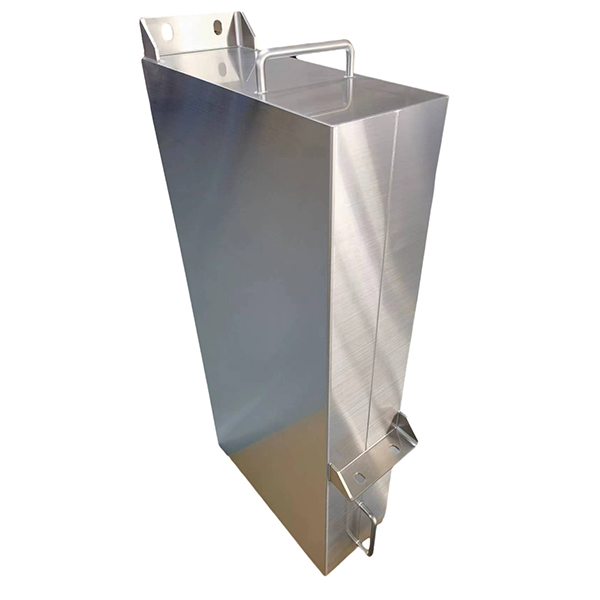

Поперечная оболочка рельса

Поперечная оболочка рельса -

Внутренний стеклянный баллон термоса 2.4L

Внутренний стеклянный баллон термоса 2.4L -

Прецизионная штамповка деталей

Прецизионная штамповка деталей -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства -

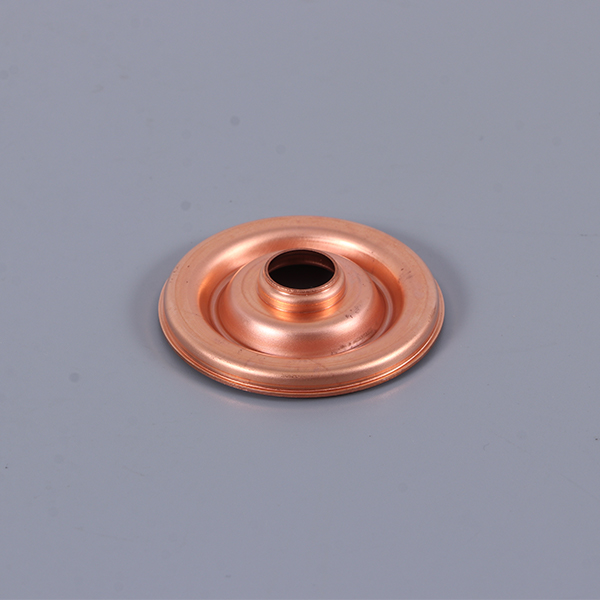

Медные штампованные детали автоматического выключателя

Медные штампованные детали автоматического выключателя -

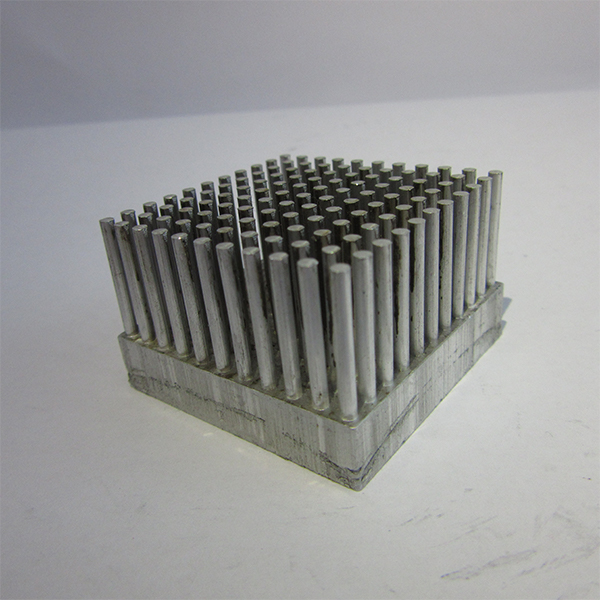

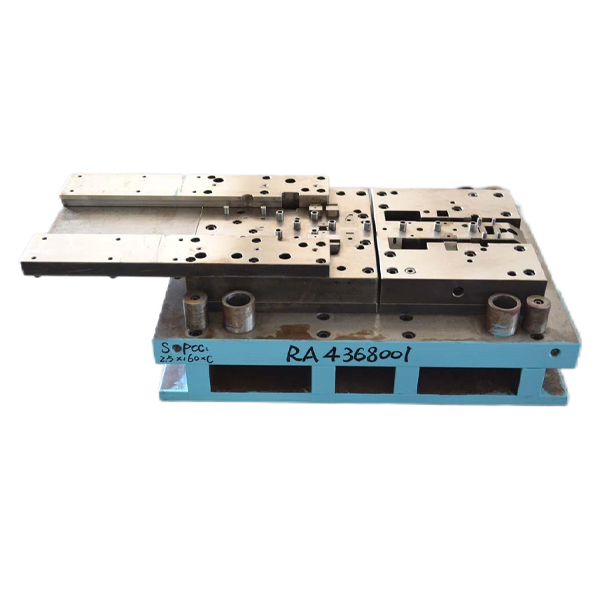

Пресс-форма

Пресс-форма -

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L

Связанный поиск

Связанный поиск- Установки для методов шлифования в Китае

- Производители контакторов

- Штамп для холодной экструзии

- Цена на многопозиционные штампы в Китае

- Цена процесса шлифования в Китае

- Ведущий покупатель магазинов запчастей для двигателей

- Производство нержавеющей стали SUS316

- Цены на шлифование

- Дешевые производители фрезерных работ

- Завод по производству контакторов в Китае