Производство прецизионных штампов

Производство прецизионных штампов – это, казалось бы, узкая специализация, но на самом деле она лежит в основе многих отраслей промышленности. От автомобилестроения и авиации до электроники и бытовой техники – везде нужны точность и надежность деталей, изготавливаемых с помощью штамповки. И речь не только о простых креплениях. Современные прецизионные штампы создают сложные компоненты с высокой степенью детализации. Давайте посмотрим, что стоит за этим процессом, какие технологии используются, какие проблемы возникают, и как их решать. Не буду скрывать, это не всегда просто, но результат – качественная и долговечная продукция – стоит затраченных усилий.

Что такое прецизионные штампы и чем они отличаются от обычных?

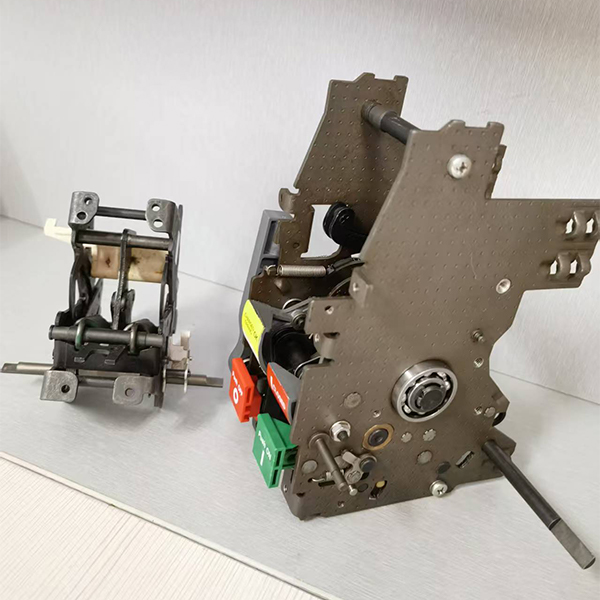

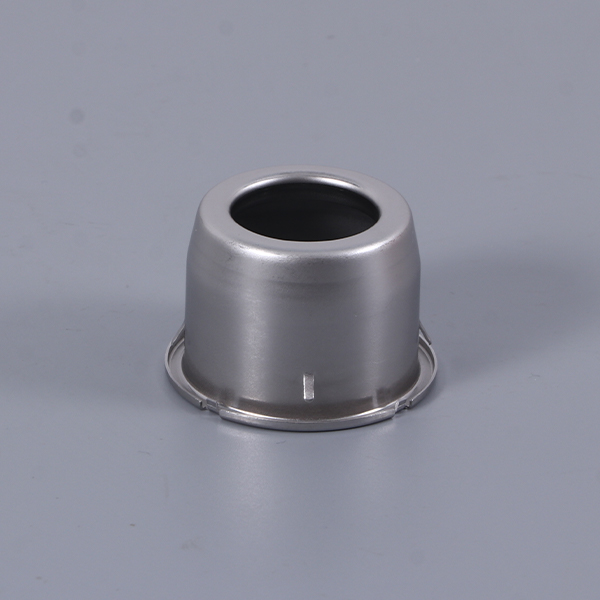

Прежде чем углубиться в детали, давайте определимся, что такое вообще прецизионные штампы. Обычные штампы, конечно, тоже используются, но прецизионные отличаются высокой точностью изготовления, более сложной конструкцией и использованием более дорогих материалов. Точность размеров и формы у них на порядок выше. Это критически важно, когда речь идет о деталях, требующих высокой точности сборки и функционирования. Представьте себе, например, компоненты для микроэлектроники или сложные механизмы в авиационных двигателях – здесь даже минимальная неточность может привести к серьезным последствиям. Конструкция таких штампов часто включает в себя сложные системы выравнивания, компенсации деформаций и охлаждения. Материалы, из которых они изготавливаются, также выбираются с учетом требований к износостойкости, твердости и термостойкости.

Технологии производства прецизионных штампов

Процесс изготовления прецизионных штампов – это комплексная задача, требующая использования передовых технологий. Изначально, конечно, всё начинается с проектирования. Для этого используются специализированные CAD/CAM системы, позволяющие создавать 3D-модели штампов с высокой точностью. Важным этапом является выбор материала. Чаще всего это высокопрочные стали, такие как инструментные стали, легированные стали, и даже титановые сплавы, в зависимости от требований к эксплуатации штампа.

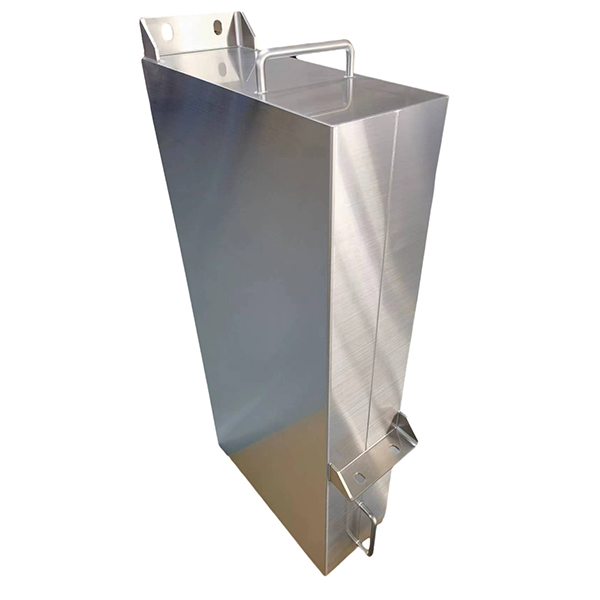

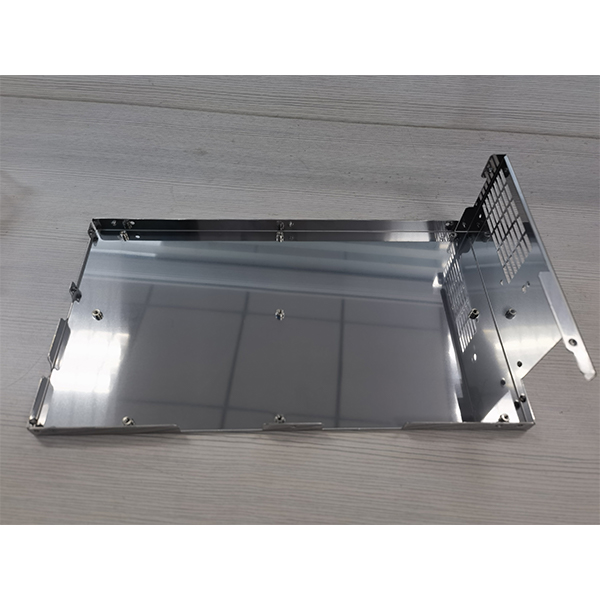

Далее следует процесс обработки. Традиционно используется механическая обработка на точных станках с ЧПУ – токарных, фрезерных, шлифовальных. Но всё чаще применяются современные методы, такие как электроэрозионная обработка (EDM) для создания сложных профилей и микроскопических деталей. Это особенно важно для штампов, предназначенных для производства мелких деталей. Кроме того, для изготовления штампов применяют технологии лазерной резки и плазменной резки для быстрого и точного создания деталей из листового металла.

Особое внимание уделяется термообработке. Для повышения твердости, износостойкости и долговечности штампов их подвергают закалке, отпуску и другим термообработанным операциям. Это позволяет им выдерживать высокие нагрузки и длительное использование. Иногда применяют специальные покрытия, такие как TiN (нитрид титана) или PVD (Physical Vapor Deposition) для защиты поверхности штампа от износа и коррозии. Например, использование покрытия TiN позволяет увеличить срок службы штампа в несколько раз. [Источник: Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность - пример, ссылка может быть неактуальна, но принцип верен]

Проблемы и вызовы в производстве прецизионных штампов

Производство прецизионных штампов – это не просто набор технологических операций. Это всегда вызов. Одна из главных проблем – это обеспечение высокой точности и повторяемости. Любое отклонение от заданных размеров и формы может привести к браку продукции и снижению эффективности производства. Кроме того, важно учитывать тепловые деформации, которые возникают в процессе штамповки. Эти деформации могут приводить к появлению погрешностей в размерах деталей. Поэтому, при проектировании штампов необходимо учитывать влияние тепловых процессов.

Не менее важной проблемой является выбор правильного материала. Неправильно подобранный материал может не выдерживать высоких нагрузок и быстро изнашиваться. Кроме того, важно учитывать коррозионную стойкость материала. В агрессивных средах штампы быстро разрушаются. Для решения этих проблем используют высокопрочные стали, легированные стали и специальные покрытия.

Еще одна проблема – это высокая стоимость производства. Изготовление прецизионных штампов требует использования дорогостоящего оборудования и материалов, а также квалифицированного персонала. Поэтому, производители штампов постоянно работают над оптимизацией производственных процессов и снижением затрат. Например, применение аддитивных технологий (3D-печати) для создания прототипов штампов позволяет сократить время разработки и снизить стоимость.

Области применения прецизионных штампов

Как уже упоминалось, производство прецизионных штампов имеет широчайший спектр применения. Вот лишь некоторые примеры:

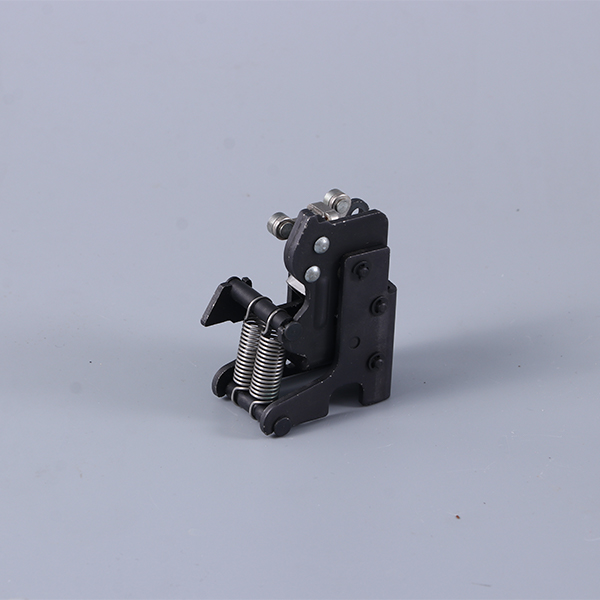

- Автомобильная промышленность: Изготовление деталей шасси, кузова, двигателя. Например, штамповка деталей подвески, которые должны выдерживать огромные нагрузки.

- Авиационная промышленность: Изготовление компонентов двигателей, фюзеляжа, крыльев. Здесь важна малейшая погрешность!

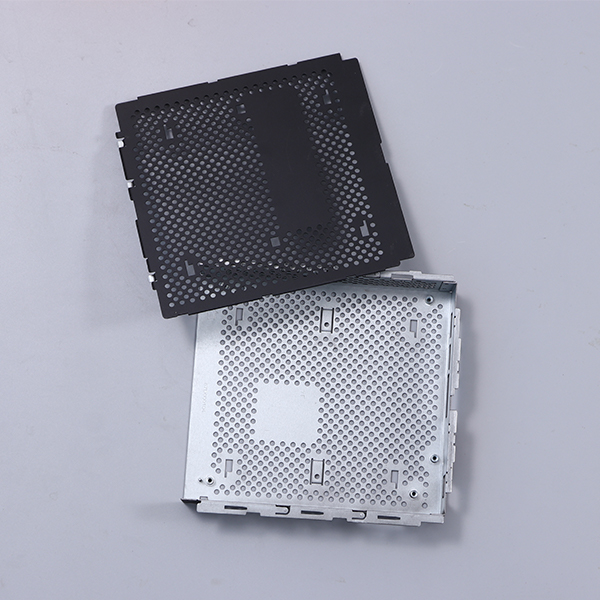

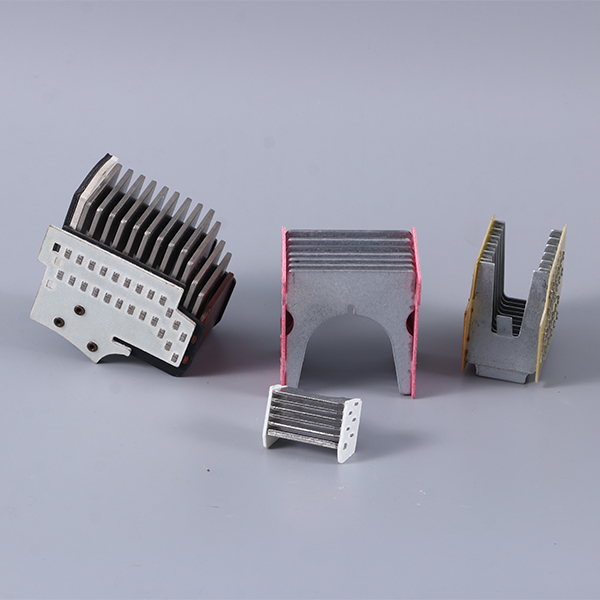

- Электронная промышленность: Изготовление деталей корпусов, плат, соединительных элементов. Микроскопические детали – обычное дело.

- Бытовая техника: Изготовление деталей корпусов холодильников, стиральных машин, микроволновых печей. Надежность и долговечность – ключевые требования.

- Металлообрабатывающая промышленность: Изготовление оснастки, приспособлений для обработки деталей. Своя ниша, в которой прецизионные штампы необходимы как воздух.

Перспективы развития отрасли

Отрасль производства прецизионных штампов постоянно развивается. Одним из основных направлений развития является применение аддитивных технологий. 3D-печать позволяет создавать прототипы штампов и даже готовые штампы из различных материалов. Это позволяет сократить время разработки и снизить стоимость производства. Кроме того, растет спрос на штампы с применением новых материалов, таких как титановые сплавы и композитные материалы. Эти материалы позволяют создавать штампы с улучшенными характеристиками, такими как высокая прочность, низкий вес и устойчивость к коррозии. Например, использование композитных материалов позволяет создавать штампы с улучшенными тепловыми характеристиками. Также активно внедряются системы автоматизированного управления производством (MES) и системы планирования ресурсов предприятия (ERP) для оптимизации производственных процессов и повышения эффективности работы предприятия.

Важно понимать, что качество производства прецизионных штампов напрямую влияет на качество конечного продукта. Поэтому, производители штампов должны постоянно совершенствовать свои технологии и внедрять новые разработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Установки для координатного контроля

- Цены на штамповку и формовку

- Цены на пресс-формы для штамповки металла в Китае

- Соединительная плата

- Цены на стандартные детали машин в Китае

- Ведущий покупатель запчастей для фильтров

- Термическая и механическая обработка

- Производители автомобильной электроники в Китае

- Основные покупатели запчастей для дизельных двигателей

- Основные покупатели стали SPCC