Производство штампов для формовки

Вы когда-нибудь задумывались, как создаются сложные металлические детали, которые мы видим повсюду – от автомобильных запчастей до бытовой техники? Ответ кроется в производстве штампов для формовки. Это целая наука и искусство, требующая глубоких знаний в области материаловедения, металлообработки и проектирования. В этой статье мы подробно разберем процесс изготовления штампов, рассмотрим современные технологии и материалы, а также обсудим важные аспекты, которые необходимо учитывать при выборе партнера для производства.

Что такое штамп для формовки и зачем он нужен?

Прежде чем углубиться в процесс производства штампов для формовки, важно понять, что это такое и какую роль они играют. Штамп – это инструмент, предназначенный для деформирования металла под давлением с целью придания ему необходимой формы. Он состоит из двух основных частей: пуансона (рабочего инструмента) и матрицы (основания штампа). В процессе штамповки, пуансон опускается в матрицу, и происходит деформация металла, которая формирует нужную деталь. Без штампов невозможно было бы эффективно и экономично производить огромное количество деталей сложной формы.

В отличие от других методов обработки металла, таких как точение или фрезерование, штамповка позволяет получать детали с высокой точностью и повторяемостью, при этом значительно сокращая время и стоимость производства. Особенно это актуально при больших тиражах. Представьте себе, сколько времени и ресурсов потребовалось бы, чтобы выточить тысячу одинаковых деталей на токарном станке! Штамповка – гораздо более эффективное решение.

Материалы для изготовления штампов

Выбор материала для штампа напрямую влияет на его долговечность, износостойкость и способность выдерживать высокие нагрузки. Основные материалы, используемые в производстве штампов для формовки:

- Быстрорежущая сталь (Р6М5, Р18): Наиболее распространенный материал для штампов, используемых в среднем и тяжелом штамповном оборудовании. Обладает высокой твердостью и износостойкостью, что обеспечивает длительный срок службы штампа. Например, Р6М5 хорошо зарекомендовал себя при штамповке высокопрочных сталей.

- Специальные быстрорежущие стали (например, D2): Используются для штампов, работающих с особенно твердыми и износостойкими материалами, такими как инструментальная сталь или закаленные стали. Обеспечивают еще более высокую износостойкость, чем Р6М5.

- Быстрорежущий инструмент из твердого сплава (например, ВК8): Применяется для изготовления штампов, требующих исключительной точности и долговечности при работе с очень твердыми материалами. Обеспечивает минимальный износ и высокую точность размеров.

Важно учитывать свойства обрабатываемого материала при выборе материала для штампа. Неправильный выбор может привести к быстрому износу штампа и снижению качества производимых деталей.

Этапы производства штампов для формовки

Процесс производства штампов для формовки – это сложный и многоступенчатый процесс, который включает в себя следующие основные этапы:

Проектирование

Первый и самый важный этап – это проектирование штампа. На этом этапе создается 3D-модель штампа, которая учитывает все требования к детали, технологический процесс штамповки и особенности используемого оборудования. Для проектирования используются специализированные CAD/CAM системы, такие как SolidWorks, AutoCAD, NX и другие. Проектирование штампа – это ответственная задача, требующая опыта и знаний в области штамповки.

Обработка заготовок

После проектирования изготавливаются заготовки для штампа. Обычно они изготавливаются из быстрорежущей стали или твердого сплава. Заготовки обрабатываются на токарных, фрезерных и шлифовальных станках с высокой точностью. Важно добиться минимального количества погрешностей, так как они напрямую влияют на качество производимых деталей. Например, при изготовлении матрицы для сложной детали необходимо обеспечить очень высокую точность размеров и геометрии.

Термическая обработка

Термическая обработка – важный этап в производстве штампов для формовки, который позволяет повысить твердость и износостойкость штампа. Штампы подвергаются закалке, отпуску и другим видам термической обработки, в зависимости от материала и требований к конечному продукту. Правильно проведенная термическая обработка обеспечивает длительный срок службы штампа. Например, закалка быстрорежущей стали позволяет получить твердость до 60-65 HRC.

Шлифование и полировка

После термической обработки штампы шлифуются и полируются для достижения необходимой точности поверхности и гладкости. Шлифование и полировка – важные этапы, которые обеспечивают минимизацию трения между пуансоном и матрицей, а также улучшают качество производимых деталей. Для шлифования и полировки используются различные виды шлифовальных кругов и полировальных паст.

Контроль качества

На всех этапах производства штампов для формовки проводится контроль качества. Проверяются размеры, геометрия, твердость и другие параметры штампа. Контроль качества позволяет выявить дефекты на ранних стадиях и предотвратить дальнейшее производство бракованных штампов. Используются различные методы контроля качества, такие как микрометрический контроль, ультразвуковой контроль и другие.

Современные технологии в производстве штампов

В последние годы в производстве штампов для формовки активно внедряются современные технологии, которые позволяют повысить точность, скорость и качество производства. Некоторые из этих технологий:

- ЧПУ обработка: Использование станков с числовым программным управлением позволяет автоматизировать многие операции обработки заготовок, повысить точность и скорость производства.

- Электроэрозионная обработка (ЭЭО): ЭЭО позволяет изготавливать сложные детали с высокой точностью и минимальным угарным износом инструмента. Особенно эффективно при обработке твердых сплавов.

- Лазерная резка и сварка: Используется для изготовления штампов из листового металла. Обеспечивает высокую точность и качество обработки. Например, для быстрого создания прототипов.

Выбор производителя штампов для формовки

Выбор надежного производителя производства штампов для формовки – это важный шаг на пути к успешному производству деталей. При выборе производителя необходимо учитывать следующие факторы:

- Опыт и квалификация персонала: Производитель должен иметь богатый опыт работы в данной области и квалифицированный персонал, обладающий необходимыми знаниями и навыками.

- Техническое оснащение: Производитель должен располагать современным техническим оснащением, включая станки ЧПУ, ЭЭО и другие виды оборудования.

- Материалы: Производитель должен использовать качественные материалы, соответствующие требованиям к производимым деталям.

- Контроль качества: Производитель должен осуществлять строгий контроль качества на всех этапах производства.

- Цена и сроки: Цена и сроки производства должны быть конкурентоспособными.

Надеюсь, эта статья помогла вам разобраться в вопросах производства штампов для формовки. Помните, что выбор правильного штампа – это залог эффективного и экономичного производства деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

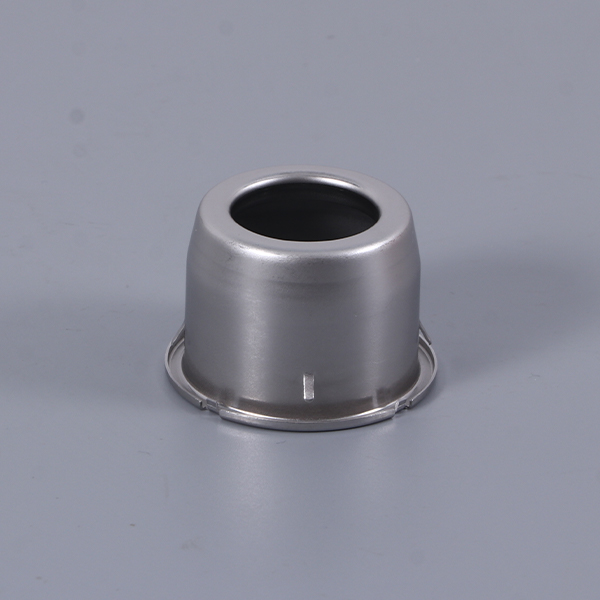

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали -

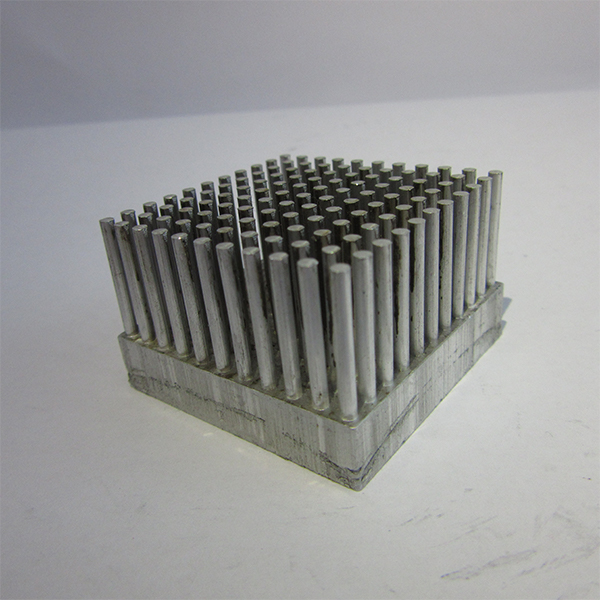

Квадратный корпус

Квадратный корпус -

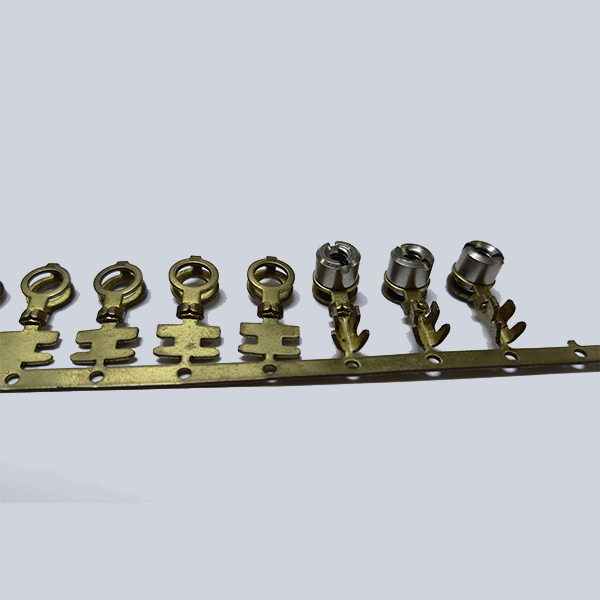

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

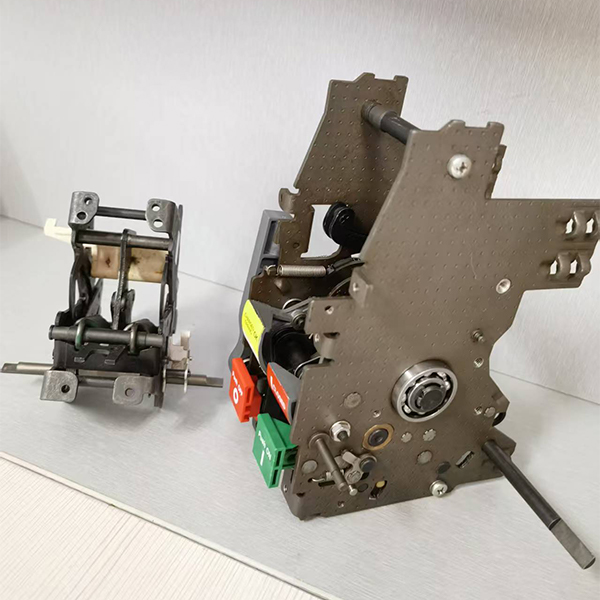

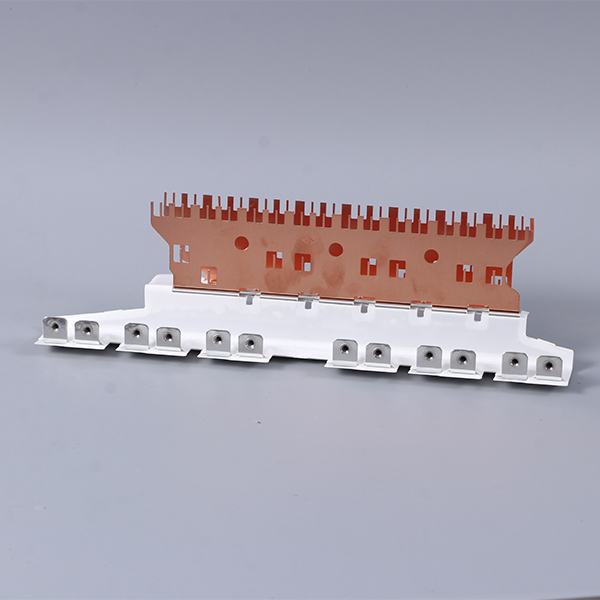

Сборка дугогашения

Сборка дугогашения -

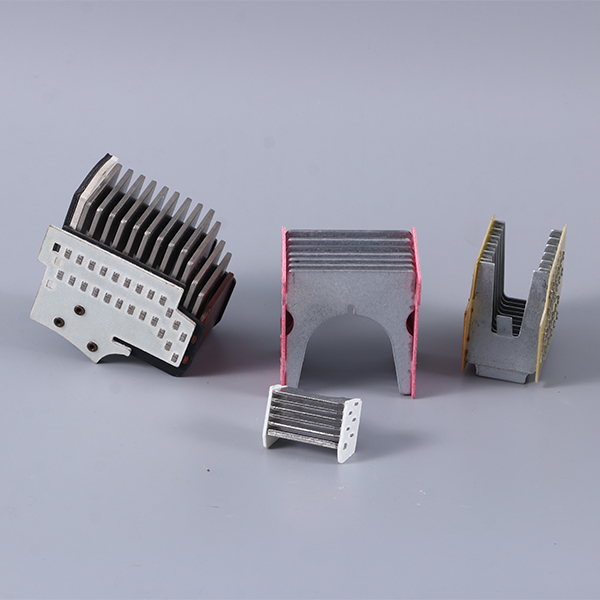

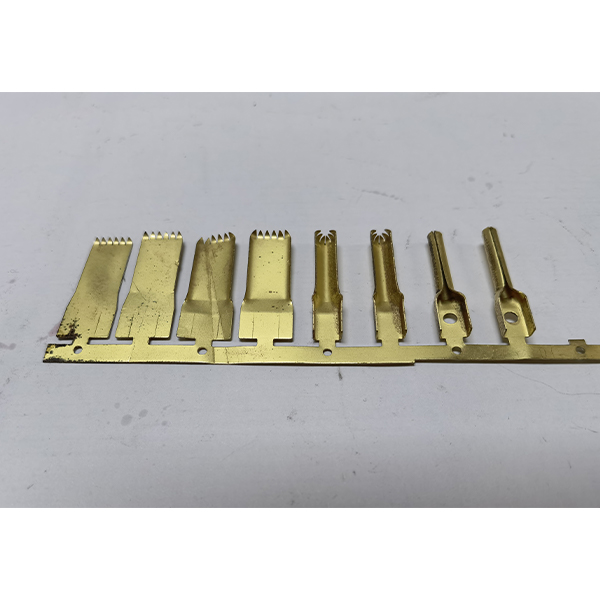

Металлическая лента для штамповки

Металлическая лента для штамповки -

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

Кузнечные изделия

Кузнечные изделия -

Электрическая шина

Электрическая шина -

Внутренний стеклянный баллон термоса 4L

Внутренний стеклянный баллон термоса 4L -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства -

Медные растягивающиеся детали

Медные растягивающиеся детали -

Концевые соединители для кабеля

Концевые соединители для кабеля

Связанный поиск

Связанный поиск- Аксессуары для электротехнической продукции завода

- Поставщики штампов непрерывного действия из Китая

- Цены на аксессуары для электротехнической продукции

- Поставщики прецизионных заготовительных штампов

- Поставщики запасных частей для генераторов из Китая

- Топ покупателей Процессы шлифования из Китая

- Китайские производители штампованных деталей на заказ

- Производители низковольтных силовых шкафов

- Цены на нестандартные детали машин по индивидуальному заказу в Китае

- Поставщики обработки изделий