Сборка и отладка пресс-формы

Создание пресс-формы – это сложный и многоэтапный процесс, требующий не только глубоких знаний в области металлообработки, но и внимательности к деталям. Правильная сборка и отладка пресс-формы – залог успешного производства качественных деталей. В этой статье мы рассмотрим ключевые аспекты этого процесса, от подготовки компонентов до финальной проверки работоспособности. Поговорим не только о теории, но и поделимся опытом, полученным в процессе работы с различными типами пресс-форм.

Подготовка к сборке: фундамент успеха

Прежде чем приступить к сборке, необходимо тщательно подготовить все компоненты. Это включает в себя проверку качества деталей, очистку от загрязнений и, при необходимости, выполнение дополнительной обработки. Важно убедиться, что все элементы соответствуют техническим требованиям и не имеют дефектов. Особенно критично это для литьевых пресс-форм, где даже незначительная неровность может привести к браку отливок. Мы часто сталкиваемся с ситуацией, когда задержка с подготовкой компонентов останавливает весь производственный процесс – вот почему этот этап так важен.

Контроль качества деталей

Используем различные методы контроля качества, начиная от визуального осмотра и заканчивая геометрическим контролем с помощью координатно-измерительных машин (КИМ). Для крупных деталей, таких как шток, особенно важна проверка на соответствие размеров и формы. Мы применяем контрольно-измерительные инструменты от Mitutoyo, они обеспечивают высокую точность и надежность измерений. Это позволяет нам оперативно выявлять дефекты и предотвращать их попадание в готовое изделие. Не стоит экономить на контроле качества – это всегда выгоднее, чем переделка собранной пресс-формы!

Смазка и защита поверхностей

Для облегчения сборки и предотвращения коррозии важно правильно смазать детали. Используем специальные смазочные материалы, совместимые с материалами пресс-формы и литьевым пластиком. Также применяем защитные покрытия, чтобы избежать царапин и повреждений. Особенно это важно для внутренних поверхностей, которые контактируют с расплавленным металлом. Мы используем продукты компании Loctite, они обеспечивают надежную защиту и облегчают сборку. Это, конечно, влияет на стоимость, но позволяет избежать гораздо больших затрат на ремонт или замену пресс-формы в будущем.

Этапы сборки пресс-формы: пошаговый процесс

Сборка пресс-формы – это сложный процесс, требующий четкого соблюдения технологии и использования специального оборудования. Обычно процесс состоит из следующих этапов:

Сборка корпуса пресс-формы

Начинаем с сборки корпуса пресс-формы, который состоит из нескольких основных элементов: пуансона, матрицы, системы охлаждения и системы подачи литников. Важно обеспечить плотное прилегание всех элементов, чтобы избежать утечек расплавленного металла. Мы используем специальные приспособления для центровки и фиксации деталей. Это позволяет нам избежать повреждений при сборке и обеспечить точность позиционирования.

Установка литников и каналов охлаждения

Литники и каналы охлаждения устанавливаются с особой тщательностью, так как они определяют качество отливки. Важно обеспечить правильную геометрию литников и избежать засоров каналов охлаждения. Используем специальные инструменты для установки литников и проверяем их положение с помощью оптических систем. Мы применяем системы охлаждения, основанные на циркуляции охлаждающей жидкости, они обеспечивают более равномерное охлаждение и сокращают время цикла. Например, в пресс-формах для производства деталей двигателей используются сложные системы охлаждения с несколькими контурами.

Монтаж системы притирки

Система притирки обеспечивает плотное прилегание пуансона к матрице, что необходимо для получения качественной отливки. Мы используем различные типы систем притирки: винтовые, пружинные и гидравлические. Выбор системы притирки зависит от размера и сложности пресс-формы, а также от материала отливки. Притирка – это критически важный этап, который требует высокой точности и аккуратности.

Финальная сборка и регулировка

После установки всех элементов необходимо провести финальную сборку и регулировку пресс-формы. Проверяем все соединения, убеждаемся в отсутствии люфтов и обеспечиваем плотное прилегание всех элементов. Регулируем систему притирки, систему подачи литников и систему охлаждения. Этот этап требует большого опыта и внимания к деталям. Мы используем специальное оборудование для регулировки и проводим тщательную проверку работоспособности пресс-формы.

Отладка пресс-формы: поиск и устранение проблем

Даже после тщательной сборки пресс-форма может иметь дефекты, которые необходимо устранить. Отладка пресс-формы – это процесс поиска и устранения этих дефектов. Основные проблемы, с которыми мы сталкиваемся при отладке пресс-форм, включают в себя:

Дефекты отливок

Дефекты отливок могут быть вызваны различными факторами: неправильной температурой заливки, неправильным давлением, неправильной скоростью заливки, засорением каналов охлаждения, неровностью поверхности литников и т.д. Для выявления причин дефектов отливок мы используем различные методы: визуальный осмотр, химический анализ, ультразвуковой контроль. Например, при появлении трещин в отливке мы проверяем температуру заливки и давление, а также проверяем качество поверхности литников. В случае засорения каналов охлаждения мы используем специальные инструменты для прочистки.

Неправильная работа системы притирки

Неправильная работа системы притирки может привести к повреждению пуансона и матрицы, а также к ухудшению качества отливок. Проверяем положение системы притирки, регулируем усилие притирки и убеждаемся в отсутствии люфтов. Мы используем специальные инструменты для регулировки системы притирки и проводим тщательную проверку ее работоспособности.

Проблемы с системой охлаждения

Проблемы с системой охлаждения могут привести к увеличению времени цикла и ухудшению качества отливок. Проверяем давление в системе охлаждения, проверяем состояние каналов охлаждения и убеждаемся в отсутствии утечек. Мы используем специальное оборудование для диагностики системы охлаждения и проводим ремонт или замену компонентов при необходимости.

Использование современных технологий

В последнее время все большую популярность приобретают современные технологии, которые позволяют повысить эффективность сборки и отладки пресс-форм. К ним относятся:

3D-моделирование и симуляция

3D-моделирование и симуляция позволяют предвидеть возможные проблемы при сборке и отладке пресс-формы. Мы используем программное обеспечение SolidWorks для 3D-моделирования пресс-форм и simulink для симуляции процесса литья. Это позволяет нам оптимизировать конструкцию пресс-формы и избежать дорогостоящих ошибок на этапе производства.

Автоматизация сборки

Автоматизация сборки пресс-формы позволяет повысить производительность и снизить количество ошибок. Мы используем робототехнические комплексы для автоматической сборки и фиксации деталей. Это позволяет нам сократить время сборки и повысить качество готовой пресс-формы.

Надеюсь, эта информация будет полезна. Если у вас возникнут какие-либо вопросы, пожалуйста, обращайтесь!

*Источник: [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) - Сайт ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность (ссылка на сайт не имеет nofollow, т.к. сайт является источником информации).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

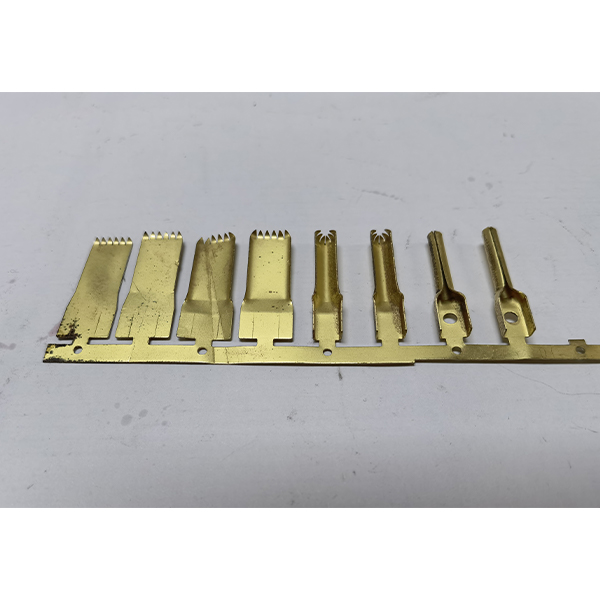

Металлическая лента для штамповки

Металлическая лента для штамповки -

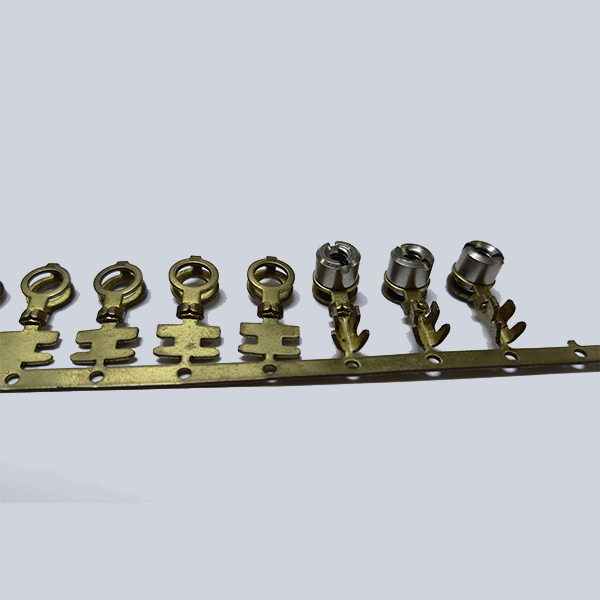

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

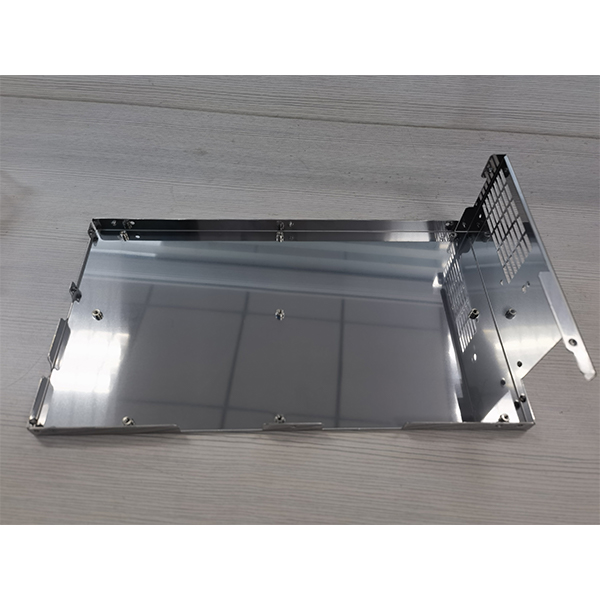

Электронная панель

Электронная панель -

Медные растягивающиеся детали

Медные растягивающиеся детали -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства -

Точные отливки

Точные отливки -

Стакан патрона

Стакан патрона -

Круглые корпуса

Круглые корпуса -

Корпус двигателя

Корпус двигателя -

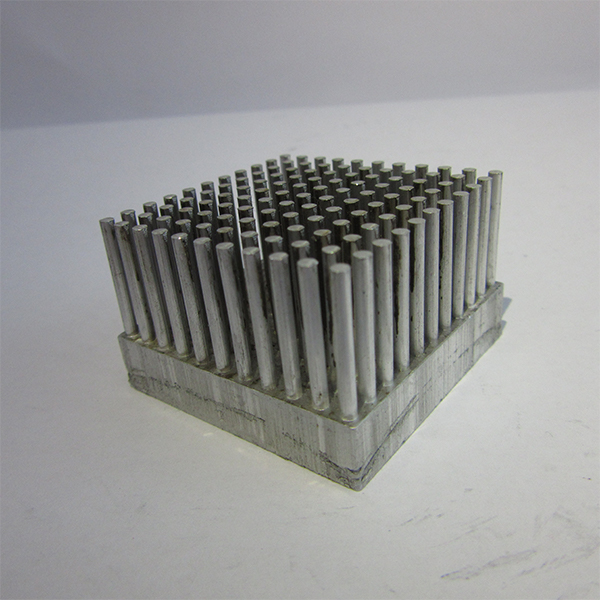

Прецизионная штамповка деталей

Прецизионная штамповка деталей -

Сборка дугогашения

Сборка дугогашения -

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L

Связанный поиск

Связанный поиск- Соединительная плата

- Цены на токарные станки с ЧПУ в Китае

- Поставщики 3D-проектирования пресс-форм

- Цены на медленную проволочную обработку с ЧПУ в Китае

- Цены на магазины запчастей для двигателей в Китае

- Цены на трехполюсные автоматические выключатели в Китае

- Лучшие покупатели бескислородной меди TU1 из Китая

- Ведущие покупатели обработки материалов в Китае

- Производитель силовых контакторных выключателей в Китае

- Цены на детали трансмиссии в Китае