Термическая и механическая обработка

Термическая и механическая обработка – краеугольный камень современной металлообработки, определяющий свойства и долговечность изделий. Это не просто набор технологий, это целая наука, требующая глубоких знаний и понимания физико-химических процессов. От простого закаливания до сложных процессов ультразвуковой обработки – спектр применения огромен, а постоянное развитие технологий открывает новые горизонты. Эта статья – попытка систематизировать знания, рассказать о ключевых процессах, их особенностях и практических примерах.

Механическая обработка: от грубой обрезки к высокой точности

Механическая обработка, как следует из названия, предполагает удаление материала с детали с помощью режущих инструментов. Здесь важен выбор инструмента, режимов резания и контроля качества. Начинается процесс с грубой обрезки, когда удаляется основное количество материала, чтобы получить приблизительные размеры детали. Затем следует последовательный процесс обработки, включающий токарные, фрезерные, сверлильные, шлифовальные и другие операции. Каждая операция требует специфических навыков и оборудования. Например, токарная обработка позволяет создавать цилиндрические поверхности, а фрезерная – сложные контуры.

Токарная обработка: основа металлообработки

Токарная обработка – один из самых распространенных видов механической обработки. Это процесс, при котором деталь вращается, а инструмент, оснащенный режущей кромкой, удаляет материал, формируя желаемую форму. Важно правильно подобрать резцы – их геометрия и материал (обычно быстрорежущая сталь или твердые сплавы) напрямую влияют на качество обработки и срок службы инструмента. Для обработки различных материалов используются разные режимы резания: скорость подачи, скорость вращения шпинделя и глубину резания.

Возьмем, к примеру, производство деталей для двигателей внутреннего сгорания. Там точность и качество обработки играют жизненно важную роль. Современные токарные станки с числовым программным управлением (ЧПУ) позволяют получать детали с высокой точностью, соответствующей самым строгим требованиям. Кстати, ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность специализируется именно на таких задачах. Их опыт позволяет производить компоненты с отклонениями, не превышающими несколько микрометров – это критично для надежной работы двигателя.

Фрезерная обработка: создание сложных поверхностей

Фрезерная обработка – это процесс удаления материала с помощью вращающегося инструмента с несколькими режущими кромками – фрезы. В отличие от токарной обработки, фрезерная обработка позволяет создавать более сложные формы и контуры. Фрезерные станки бывают вертикально-фрезерные, горизонтально-фрезерные, универсальные, а также с ЧПУ. ЧПУ фрезерные станки особенно ценны для производства деталей сложной геометрии.

Примером может служить изготовление прототипов и серийных деталей для аэрокосмической отрасли. Здесь часто используют 5-осевые фрезерные станки с ЧПУ, которые позволяют обрабатывать деталь со всех сторон без необходимости ее перемещения. Это значительно повышает точность и сокращает время производства.

Термическая обработка: изменение свойств металла

Термическая обработка – это процесс нагрева и охлаждения металла с целью изменения его физико-механических свойств. Это позволяет повысить твердость, прочность, вязкость, износостойкость и другие характеристики. Основные виды термической обработки включают отжиг, нормализацию, закалку и отпуск.

Отжиг: снятие внутренних напряжений и повышение пластичности

Отжиг – это нагрев металла до определенной температуры с последующим медленным охлаждением. Он используется для снятия внутренних напряжений, возникающих в результате механической обработки или сварки, а также для повышения пластичности металла.

Например, после операции механической обработки детали часто остаются внутренние напряжения, которые могут привести к деформации или разрушению изделия. Отжиг позволяет устранить эти напряжения и вернуть металлу его первоначальную форму.

Закалка и отпуск: получение высокой твердости и прочности

Закалка – это нагрев металла до определенной температуры с последующим быстрым охлаждением (обычно в воде, масле или воздухе). Это приводит к образованию мартенсита – очень твердой и хрупкой структуры. После закалки обычно проводят отпуск – повторный нагрев до более низкой температуры, чтобы снизить хрупкость и повысить вязкость. Сочетание закалки и отпуска позволяет получить оптимальный баланс между твердостью и прочностью.

Закалка и отпуск широко используются для изготовления режущих инструментов, штампов и других деталей, работающих в условиях высоких нагрузок и износа. Здесь очень важен точный контроль температуры и времени нагрева и охлаждения. Неправильная термическая обработка может привести к потере свойств металла.

Современные тенденции в термической и механической обработке

Современная металлообработка характеризуется развитием технологий ЧПУ, внедрением аддитивных технологий (3D-печати) и применением новых материалов и покрытий. ЧПУ станки позволяют автоматизировать процессы обработки, повысить точность и производительность. Аддитивные технологии позволяют создавать детали сложной геометрии, которые невозможно изготовить традиционными методами. Новые материалы, такие как титановые сплавы и высокопрочные стали, позволяют создавать более легкие и прочные детали.

Все больше внимания уделяется экологичности и энергоэффективности процессов обработки. Разрабатываются новые технологии, позволяющие снизить расход энергии и выбросы вредных веществ. Например, используются системы рециркуляции охлаждающих жидкостей и более эффективные системы охлаждения.

Особенности при работе с различными материалами

Важно понимать, что разные металлы требуют разных подходов к термической и механической обработке. Например, обработка алюминиевых сплавов отличается от обработки стали или титана. Алюминий, как правило, легче обрабатывается, но менее прочен. Сталь, наоборот, требует более жестких режимов резания и более прочных инструментов.

Работа с титаном требует специальных смазочно-охлаждающих жидкостей и инструментов, которые устойчивы к высоким температурам. Титан обладает высокой коррозионной стойкостью, но при этом довольно хрупкий. Правильный выбор параметров обработки – залог успеха в работе с любым металлом.

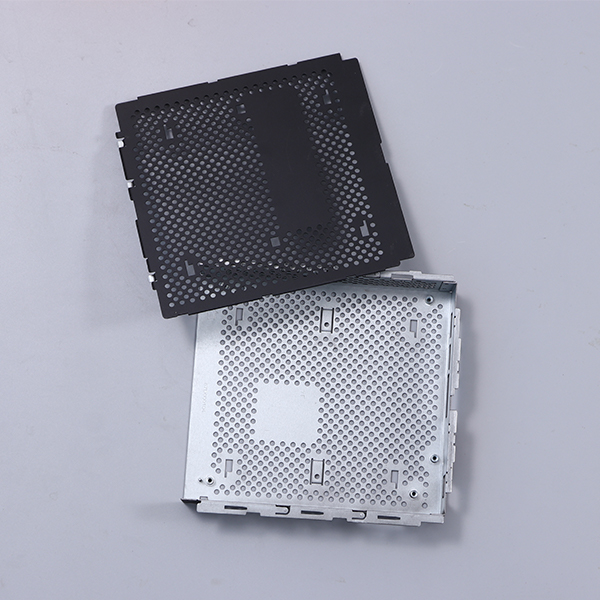

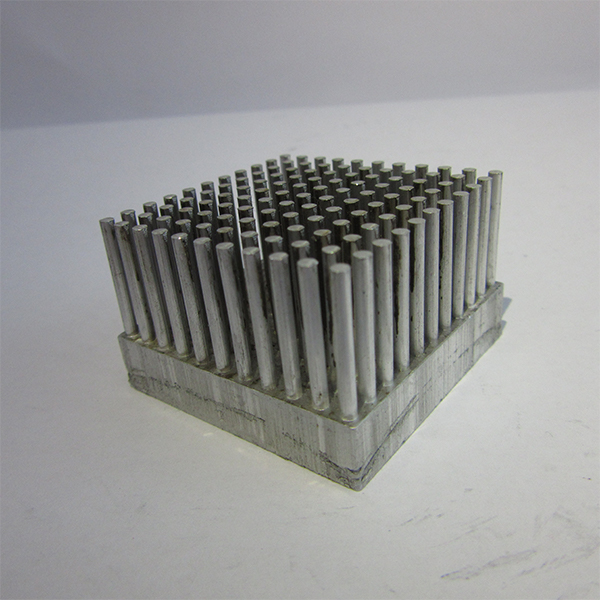

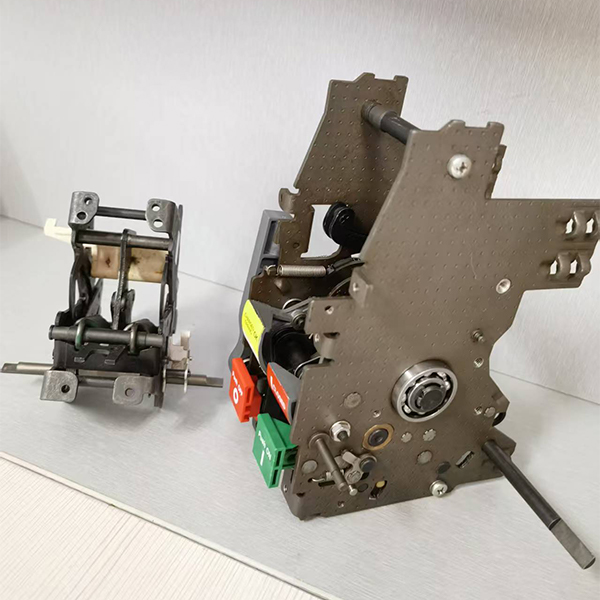

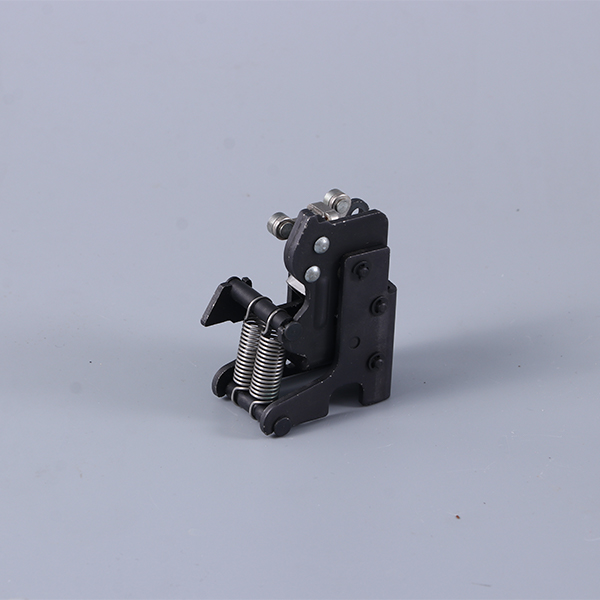

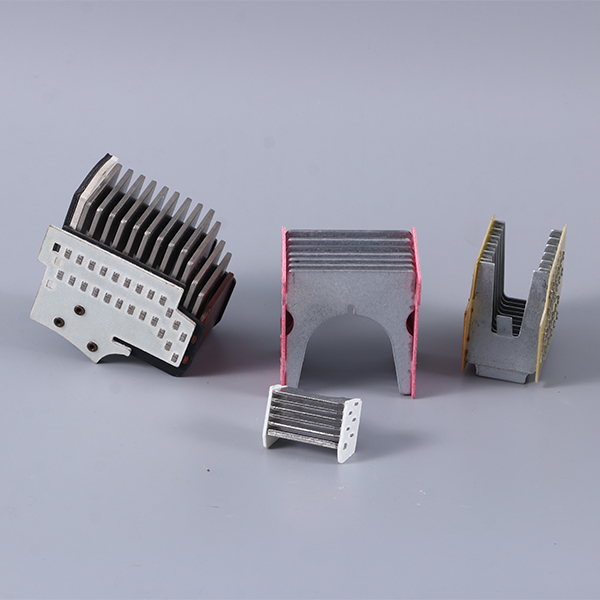

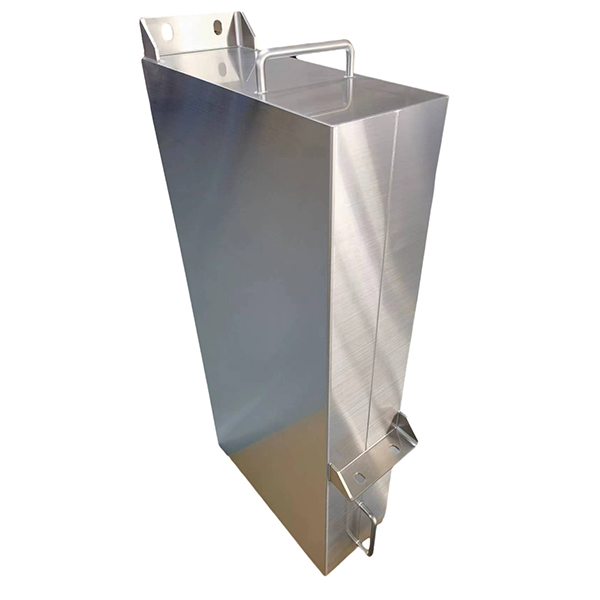

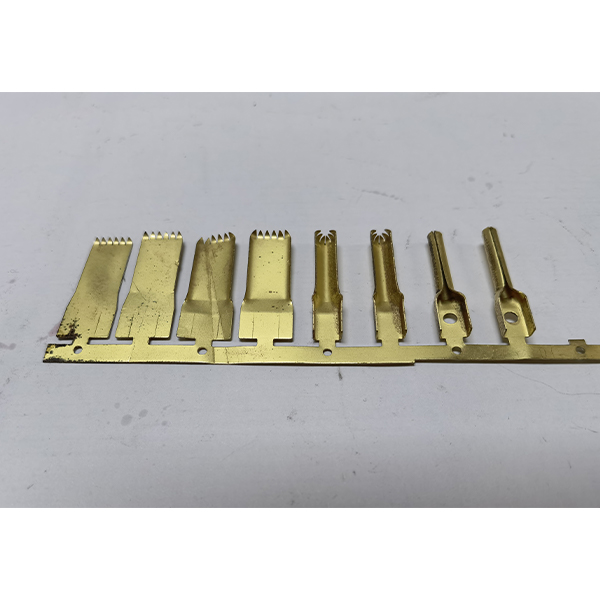

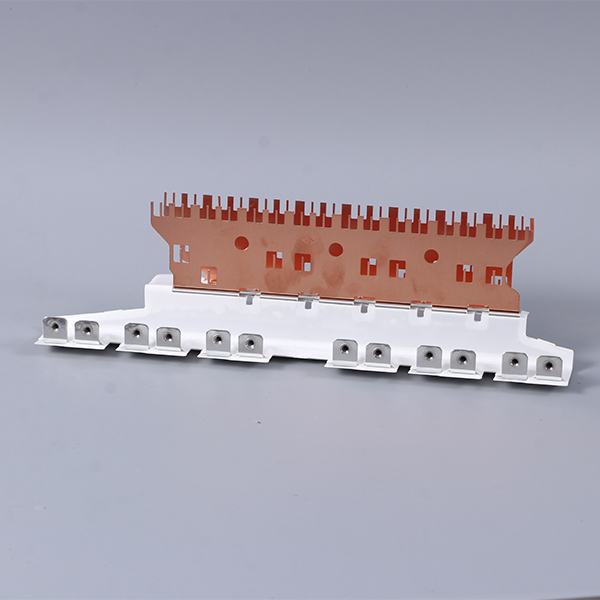

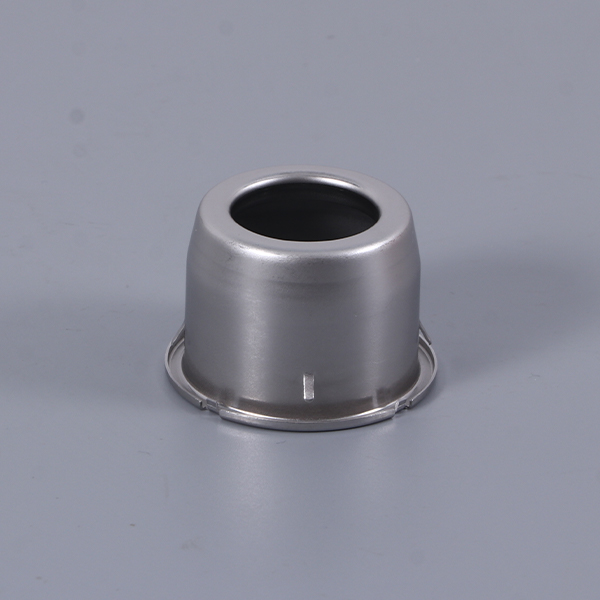

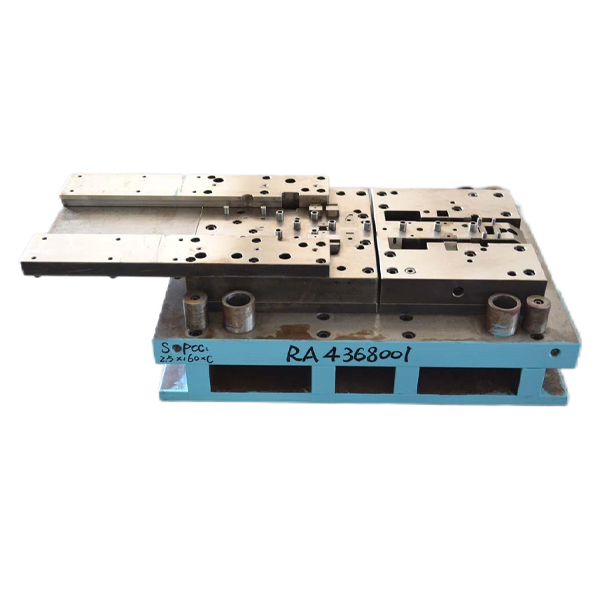

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики шлифования металла из Китая

- Цены на шлифование

- Производители станков для обработки проволокой со средним шагом

- Производители крепежных кронштейнов

- Поставщики генераторов переменного тока

- Корпус для литиевой батареи

- Топ стран-поставщиков шлифовальных станков в Китае

- Замена генератора

- Поставщики прецизионных заготовительных штампов

- Завод пластинчатых водоохладителей в Китае