Технологический процесс механической обработки

Механическая обработка металлов и других материалов – основа современной промышленности. От точности и эффективности этого технологического процесса механической обработки зависит качество конечного продукта, его долговечность и функциональность. Это не просто набор операций, а сложная система, требующая глубокого понимания и постоянного совершенствования.

Основные этапы технологического процесса механической обработки

Начнем с обзора основных этапов. Любая операция технологического процесса механической обработки начинается с подготовки заготовки – это может быть резка, обрезка, очистка от окалины. Далее следуют операции удаления материала: токарная обработка, фрезеровка, сверление, шлифование, полировка и другие. Важно отметить, что последовательность и выбор этих операций определяются требуемой геометрией детали, материалом заготовки и допуском.

Подготовка заготовки

Этот этап часто недооценивают, но он критически важен для обеспечения точности. Некачественная подготовка заготовки может привести к ошибкам в последующих операциях. Часто требуется тщательная очистка и контроль размеров. В современных условиях все чаще используют автоматизированные системы подготовки, такие как автоматические линии резка и обрезка, которые повышают производительность и снижают количество брака.

Удаление материала

Здесь кроется вся сложность и разнообразие. Токарная обработка – это один из самых распространенных видов механической обработки, позволяющий создавать цилиндрические и конические детали. Фрезеровка обеспечивает более широкие возможности – от создания сложных профилей до обработки больших поверхностей. Сверление необходимо для создания отверстий различного диаметра и глубины. А вот шлифование и полировка используются для достижения высокой точности размеров и гладкости поверхности. В зависимости от требований к качеству, выбирают различные инструменты и режимы резания.

Выбор режущего инструмента

Правильный выбор режущего инструмента – залог успешного технологического процесса механической обработки. От типа инструмента, его материала и геометрии зависит скорость и качество резания. Например, для обработки черных металлов используют твердометаллические резцы, а для обработки цветных металлов – резцы с покрытием из твердых сплавов или керамики. Важно также учитывать, что инструмент должен быть правильно заточен и смазан. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) предлагает широкий ассортимент режущего инструмента для различных видов механической обработки.

Типы режущего инструмента

- Резцы (токарные, фрезерные, сверлильные и др.)

- Сверла

- Развертки

- Шлифовальные круги

- Насадки для полировки

Режимы резания

Режимы резания – это набор параметров, определяющих процесс удаления материала: скорость резания, подача и глубина резания. Выбор режимов резания зависит от материала заготовки, типа инструмента и требуемой чистоты поверхности. Неправильный выбор режимов резания может привести к преждевременному износу инструмента, ухудшению качества поверхности и даже к поломке оборудования. Современные системы ЧПУ позволяют автоматически подбирать оптимальные режимы резания для каждой детали.

Роль автоматизации в современном технологическом процессе

Автоматизация технологического процесса механической обработки играет все более важную роль в современной промышленности. ЧПУ станки, робототехника и автоматизированные системы управления позволяют повысить производительность, снизить количество брака и улучшить качество продукции. Например, использование ЧПУ токарных станков позволяет выполнять сложные детали с высокой точностью и повторяемостью. Роботы могут использоваться для выполнения рутинных операций, таких как загрузка и выгрузка деталей, а также для выполнения операций, требующих высокой точности и аккуратности. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) активно внедряет современные технологии автоматизации на своих производственных линиях.

Контроль качества на всех этапах

Контроль качества – неотъемлемая часть технологического процесса механической обработки. На всех этапах производства необходимо проводить контроль размеров, формы и качества поверхности деталей. Для этого используются различные методы контроля: ручной контроль, механические инструменты, оптические измерительные инструменты, координатно-измерительные машины. Современные системы контроля качества позволяют автоматически выявлять дефекты и предотвращать выпуск бракованной продукции.

Материалы и их обработка

Тип материала напрямую влияет на выбор технологии механической обработки. Обработка стали требует иных инструментов и режимов, чем обработка алюминия или пластика. Сталь, в свою очередь, бывает разной – углеродистая, легированная, нержавеющая – и для каждой из них требуются свои подходы. Например, при обработке нержавеющей стали часто используют специальные смазочно-охлаждающие жидкости, чтобы избежать пригорания инструмента. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) имеет опыт обработки широкого спектра материалов, включая как черные, так и цветные металлы.

Современные тенденции в технологическом процессе

В настоящее время наблюдается тенденция к упрощению технологического процесса механической обработки, уменьшению количества операций и повышению автоматизации. Развитие аддитивных технологий (3D-печати) позволяет создавать детали сложной формы без использования традиционных методов механической обработки. Также растет спрос на децентрализованные производственные системы, в которых небольшие, гибкие производства могут быстро адаптироваться к изменяющимся требованиям рынка. Использование цифровых двойников для моделирования и оптимизации технологического процесса механической обработки также становится все более распространенным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Точные отливки

Точные отливки -

Обработанные детали

Обработанные детали -

Распределительная коробка

Распределительная коробка -

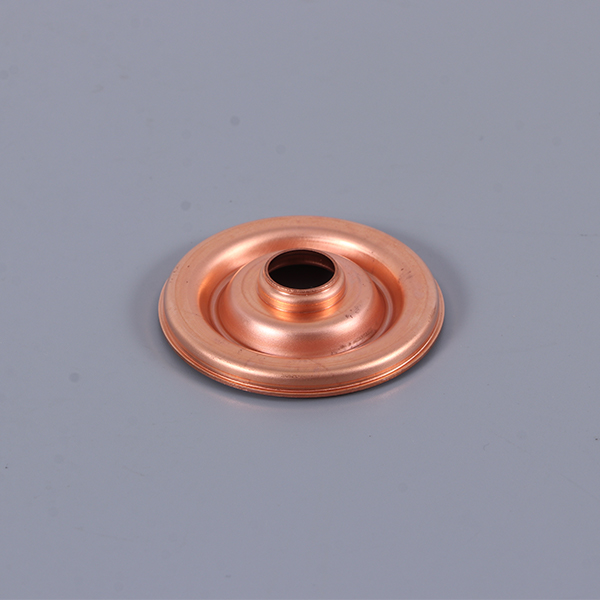

Медные штампованные детали автоматического выключателя

Медные штампованные детали автоматического выключателя -

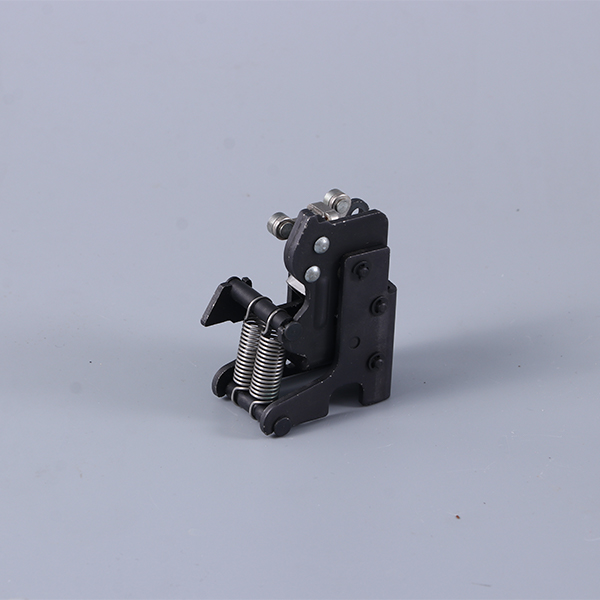

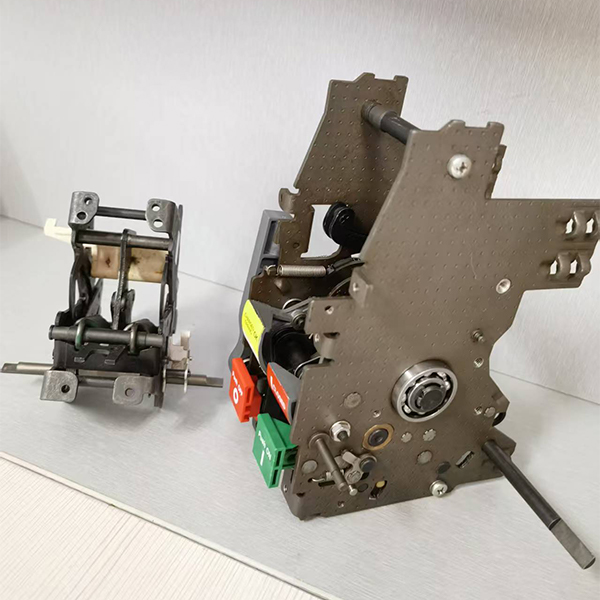

Механические узлы

Механические узлы -

Металлическая лента для штамповки

Металлическая лента для штамповки -

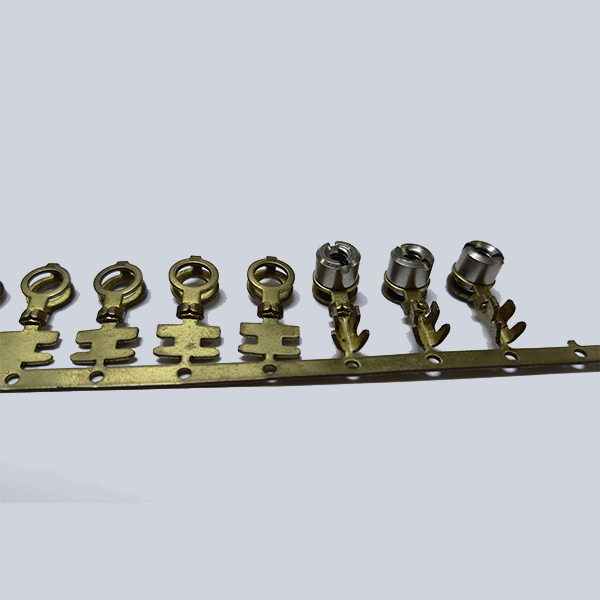

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

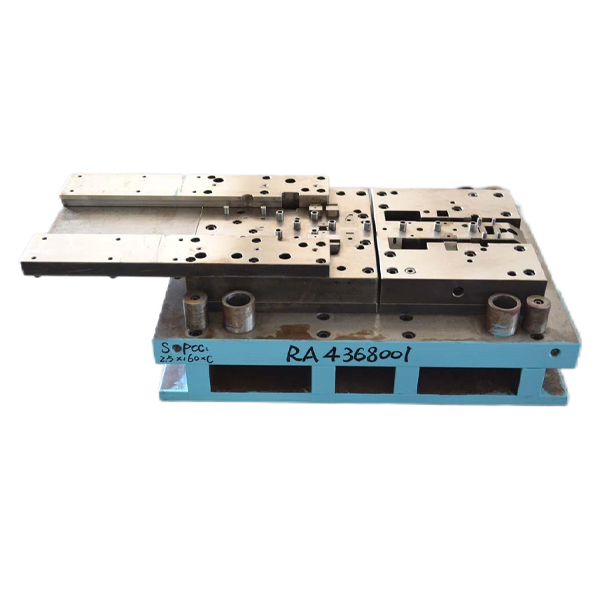

Пресс-форма

Пресс-форма -

Внутренний стеклянный баллон термоса 2.4L

Внутренний стеклянный баллон термоса 2.4L -

Медные растягивающиеся детали

Медные растягивающиеся детали -

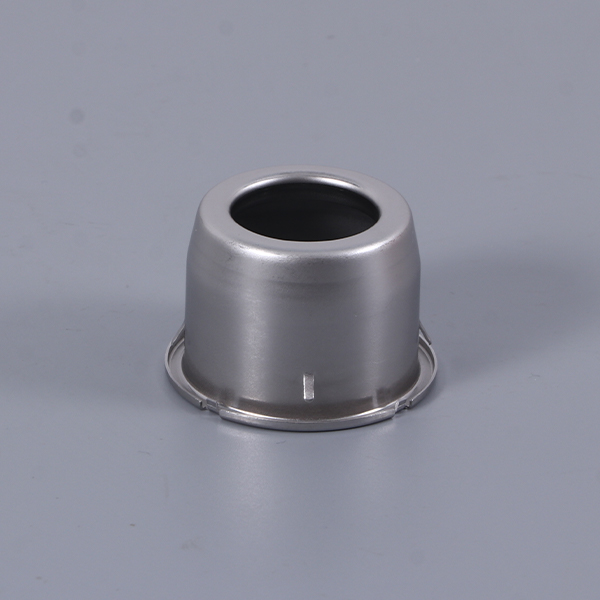

Круглые корпуса

Круглые корпуса -

Сильфон

Сильфон

Связанный поиск

Связанный поиск- Поставщики шлифовальных шаблонов из Китая

- Китайские производители деталей для новых накопителей энергии

- Цены на токарные станки с ЧПУ в Китае

- Электромагнитный клапан

- Поставщики фотоэлектрических накопителей энергии

- Корпус батареи

- Производители генераторов

- Завод управления инверторами

- Лучшие покупатели стали SGCC из Китая

- Установки для механической обработки