Технологический процесс механической обработки деталей

Механическая обработка деталей – краеугольный камень современной промышленности. Без нее просто немыслимо производство сложных механизмов, от авиационных двигателей до бытовой техники. Этот технологический процесс механической обработки деталей постоянно эволюционирует, внедряются новые методы и технологии, стремясь к повышению точности, снижению затрат и улучшению качества продукции. Мы рассмотрим основные этапы, современные тенденции и перспективы развития этой важной области.

Основные этапы технологического процесса механической обработки

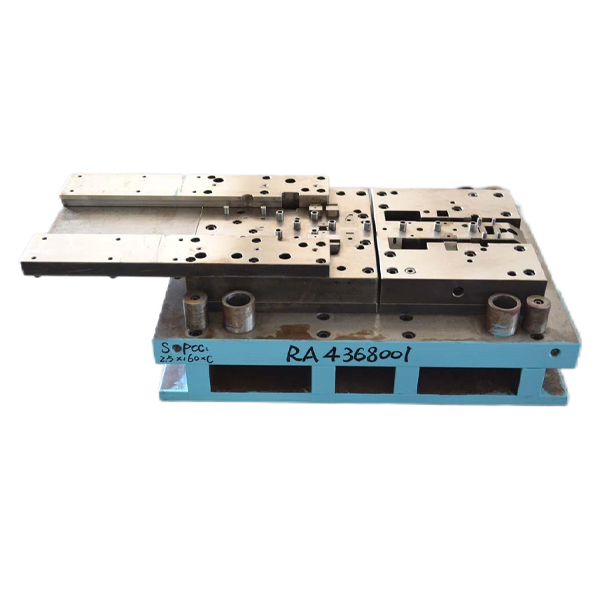

В целом, технологический процесс механической обработки деталей состоит из нескольких взаимосвязанных этапов. Начнем с подготовки детали: это включает в себя очистку, осмотр на наличие дефектов и, при необходимости, выполнение предварительной обработки поверхности. Затем идет этап токарной, фрезерной, сверлильной, шлифовальной и других операций, направленных на придание детали требуемой формы и размеров. После обработки – контроль качества, который может включать в себя визуальный осмотр, измерения с использованием различных измерительных инструментов (штангенциркули, микрометры, индикаторы) и, в некоторых случаях, неразрушающий контроль.

Токарная обработка

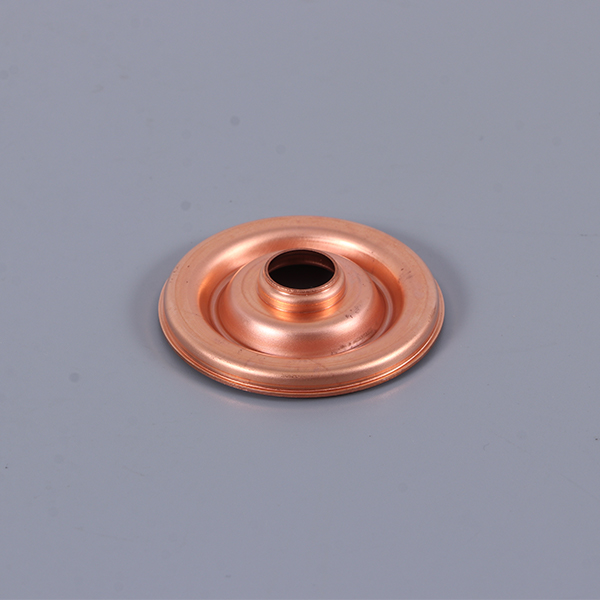

Токарные станки – одни из самых распространенных в механической обработке. С их помощью можно получать цилиндрические, конические и фасонные детали. Современные токарные центры оснащаются ЧПУ (числовым программным управлением), что позволяет автоматизировать процесс и повысить точность обработки. Например, станок CNC резцевочное технологическое оборудование от компании [ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность](https://www.kechengmetall.ru/) позволяет выполнять сложные операции с высокой скоростью и минимальными отклонениями. Важным аспектом токарной обработки является выбор режущего инструмента – он должен быть изготовлен из материала, соответствующего обрабатываемому металлу и условиям резания. Использование твердосплавных резцов, покрытых TiN или TiAlN, значительно увеличивает срок их службы и повышает эффективность обработки.

Фрезерная обработка

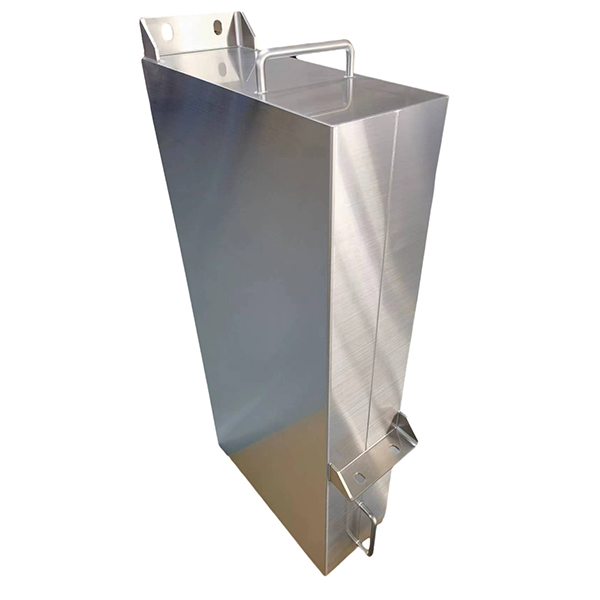

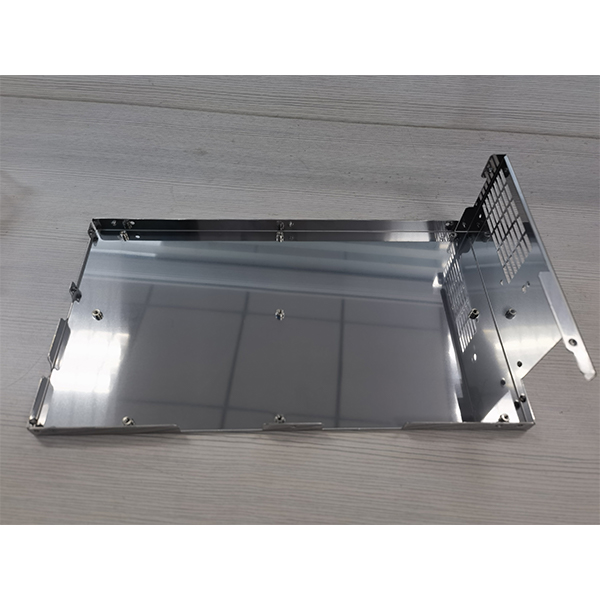

Фрезерные станки используются для создания сложных профилей, пазов, канавок и других геометрических элементов. Фрезерование – один из наиболее универсальных методов механической обработки, позволяющий получать детали различной формы и размера. Существуют различные типы фрезерных станков: вертикально-фрезерные, горизонтально-фрезерные, универсальные и вертикально-фрезерные с поворотным столом. При фрезерной обработке важно правильно подобрать фрезу – ее геометрия, материал и размер должны соответствовать типу выполняемых операций. Часто фрезерную обработку комбинируют с другими методами обработки, например, с токарной или сверлильной, для получения деталей сложной геометрии.

Сверлильная обработка

Сверление отверстий – один из базовых процессов в технологическом процессе механической обработки деталей. Отверстия могут использоваться для крепежных элементов, для прокладки кабелей, для установки других деталей. Современные сверлильные станки оснащены ЧПУ, что позволяет выполнять сверление с высокой точностью и автоматизировать процесс. Для сверления используются различные типы сверл: спиральные, резцевые, конические. Выбор сверла зависит от материала детали и требуемой точности обработки. Важным фактором является охлаждение сверла и детали – это помогает снизить нагрев и увеличить срок службы сверла.

Современные тенденции в механической обработке

Современная механическая обработка характеризуется стремлением к автоматизации, цифровизации и повышению эффективности. Одним из ключевых направлений является внедрение ЧПУ станков, которые позволяют автоматизировать сложные операции и повысить точность обработки. Также растет популярность аддитивных технологий (3D-печати), которые позволяют создавать детали сложной формы без необходимости использования режущего инструмента. Однако аддитивные технологии пока не могут полностью заменить традиционные методы механической обработки. Другой важной тенденцией является использование компьютерного моделирования и симуляции процессов механической обработки, что позволяет оптимизировать технологические процессы и избежать ошибок на этапе производства. Кроме того, всё большую роль играет использование специализированного программного обеспечения для управления станками и контроля качества.

Обработка сложных поверхностей

Сложные поверхности, такие как криволинейные детали, требуют использования специальных методов обработки. К ним относятся торцевая обработка, обработка с использованием управляющих программ и применение специальных инструментов. Например, при изготовлении деталей для авиационной промышленности часто используют торцевую обработку для получения высокой точности и гладкой поверхности. Современные системы ЧПУ позволяют выполнять обработку сложных криволинейных поверхностей с высокой точностью и повторяемостью. В частности, станки с 5-осевой координатной приводами позволяют выполнять сложные операции, которые ранее были невозможны. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность предлагает решения для обработки сложных деталей, включая станки с 5-осевой координатной приводами. [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/).

Контроль качества в механической обработке

Контроль качества является неотъемлемой частью технологического процесса механической обработки деталей. Он позволяет выявлять дефекты и отклонения от заданных размеров и обеспечить соответствие готовой продукции требованиям заказчика. Контроль качества может выполняться на различных этапах технологического процесса – от контроля за входящим материалом до контроля готовой продукции. Для контроля качества используются различные измерительные инструменты: штангенциркули, микрометры, индикаторы, координатно-измерительные машины (КИМ). В последнее время все большую роль играет использование оптических систем контроля качества, которые позволяют быстро и точно выявлять дефекты на поверхности детали. Кроме того, используются методы неразрушающего контроля, такие как ультразвуковой контроль, рентгеновский контроль и магнитный контроль. Автоматизированные системы контроля качества позволяют сократить время контроля и повысить его точность.

Перспективы развития

Будущее технологического процесса механической обработки деталей связано с дальнейшим развитием автоматизации, цифровизации и использования новых материалов. Ожидается, что в будущем будут широко использоваться станки с искусственным интеллектом, которые будут способны самостоятельно оптимизировать технологические процессы и выявлять дефекты. Также будет расти популярность аддитивных технологий, которые позволят создавать детали сложной формы и с заданными свойствами. Использование новых материалов, таких как композиты и керамика, позволит создавать детали с улучшенными характеристиками. Важным направлением является развитие технологий обработки материалов с высокой твердостью и хрупкостью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики деталей производственного оборудования

- Основные покупатели скоростей шлифования

- Дешевые производители плоскошлифовальных станков

- Цены на колесные ступицы в Китае

- Процесс шлифования

- Запчасти для дизельных двигателей

- Китайские производители фрезерной обработки

- Основные покупатели обрабатывающих центров с ЧПУ

- Производители станков с ЧПУ

- Китайские производители термообработки и механической обработки