Токарная обработка

Токарная обработка – это, пожалуй, один из самых фундаментальных и распространенных видов металлообработки. Она лежит в основе производства огромного количества деталей – от небольших шестеренок до крупных валов для станков. Если вы занимаетесь проектированием, производством или просто интересуетесь, как создаются различные механизмы, то понимание принципов и возможностей токарной обработки необходимо. В этой статье я поделюсь своим опытом и знаниями об этом процессе, от базовых понятий до современных технологий, с которыми приходится сталкиваться.

Что такое токарная обработка? Основные принципы

Если говорить простым языком, то токарная обработка – это процесс вращения заготовки и последовательного удаления с нее материала с помощью режущего инструмента. Этот инструмент, как правило, представляет собой резцы разных форм и размеров, которые прикладываются к вращающейся заготовке. Процесс может быть очень точным, позволяя получать детали с высокой точностью размеров и гладкой поверхностью. Это достигается за счет использования специального оборудования и соблюдения технологических режимов.

Ключевые параметры, определяющие результат токарной обработки: скорость вращения заготовки, подача резца и глубина резания. Эти параметры необходимо тщательно подбирать в зависимости от материала заготовки, типа резца и требуемой точности. Неправильный выбор параметров может привести к некачественной обработке, повреждению резца или даже к поломке оборудования. Поэтому, понимание этих параметров – залог успешной токарной обработки.

Материалы для токарной обработки: особенности и применение

Токарная обработка применима к широкому спектру материалов: стали (черной, легированной, нержавеющей), алюминиевым сплавам, латуни, бронзе, пластикам и даже дереву. Однако, каждый материал требует своего подхода и использования различных резцов. Например, для обработки черных сталей обычно используют твердометаллические резцы, а для нержавеющих сталей – резцы с покрытием, обеспечивающим повышенную износостойкость. При работе с алюминиевыми сплавами необходимо учитывать их склонность к образованию стружки, поэтому используют специальные резцы с антистружкой.

Например, часто встречающиеся в машиностроении стали, такие как 45Х, 20ХГ, и различные марки нержавеющей стали (например, AISI 304, AISI 316), регулярно подвергаются токарной обработке для изготовления деталей двигателей, редукторов, валов и других ответственных узлов. Качество и долговечность этих деталей напрямую зависит от точности и качества токарной обработки.

Виды токарных работ

Токарная обработка включает в себя несколько основных видов работ: подрезку, протяжку, точение наружных и внутренних поверхностей, нарезание резьбы, сверление и развертывание отверстий. Каждый из этих видов работ требует использования определенного оборудования и инструментов.

Например, протяжка используется для быстрого удаления большого количества материала с заготовки. Это особенно эффективно при изготовлении деталей с большой длиной и небольшим диаметром. Точение внутренних поверхностей требует использования специальных резцов и приспособлений. Нарезание резьбы может выполняться с помощью резьбовых резцов или резьбонарезательных инструментов.

Современное оборудование для токарной обработки

Современное оборудование для токарной обработки значительно отличается от того, что было доступно еще несколько десятилетий назад. Сейчас используются токарные станки с ЧПУ (числовым программным управлением), которые позволяют выполнять сложные детали с высокой точностью и повторяемостью. Эти станки могут автоматически переключать инструменты, менять скорость вращения шпинделя и подачу резца, что значительно повышает производительность и снижает вероятность ошибок.

К примеру, токарные станки с ЧПУ от таких производителей, как DMG MORI, Mazak или Haas Automation, активно используются на крупных производственных предприятиях для изготовления сложных деталей сложной геометрии. Они позволяют автоматизировать процесс токарной обработки и снизить трудозатраты. Более того, современные станки с ЧПУ часто оснащены системой контроля и управления, позволяющей отслеживать параметры обработки в режиме реального времени и корректировать их при необходимости.

Особенности работы с различными типами заготовок

Способ обработки зависит от материала и формы заготовки. Например, при обработке длинных заготовок необходимо учитывать их вибрацию и использовать специальные приспособления для стабилизации. При обработке хрупких материалов необходимо соблюдать осторожность, чтобы избежать растрескивания или разрушения. В работе с заготовками сложной формы важно правильно выбрать направление резания и использовать соответствующие резцы.

В некоторых случаях, для обработки сложных заготовок, могут использоваться специальные методы, такие как фрезерование или сверление. Например, если требуется вырезать сложную форму из заготовки, то может потребоваться сочетание токарной обработки и фрезерования. Это позволяет получить детали с любой геометрией и высокой точностью.

Контроль качества при токарной обработке

Качество деталей, полученных с помощью токарной обработки, контролируется с помощью различных инструментов: штангенциркулей, микрометров, индикаторов часового типа и координатно-измерительных машин (КИМ). Необходимо регулярно проводить измерения, чтобы убедиться в том, что детали соответствуют требованиям чертежей и спецификаций. При необходимости, можно использовать методы неразрушающего контроля, такие как ультразвуковой контроль или рентгеновский контроль.

Неправильный контроль качества может привести к браку деталей и потере времени и ресурсов. Поэтому, контроль качества должен быть неотъемлемой частью процесса токарной обработки. Регулярное обучение персонала и использование современных измерительных инструментов – залог высокого качества продукции.

Перспективы развития токарной обработки

Технологии токарной обработки постоянно развиваются. В настоящее время активно разрабатываются новые методы обработки, такие как микроточение и ультразвуковая обработка. Эти методы позволяют получать детали с высокой точностью и гладкой поверхностью, а также обрабатывать сложные материалы, которые трудно обрабатывать традиционными методами.

Также, в последние годы наблюдается тенденция к автоматизации процессов токарной обработки с использованием роботов и искусственного интеллекта. Это позволяет снизить трудозатраты, повысить производительность и снизить вероятность ошибок. Например, уже сейчас существуют роботы, которые могут самостоятельно загружать и выгружать заготовки, а также переключать инструменты. И в будущем, можно ожидать дальнейшего развития этой области.

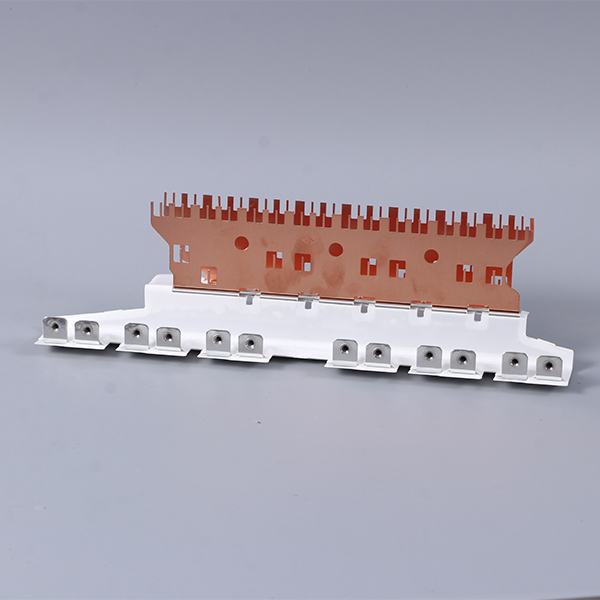

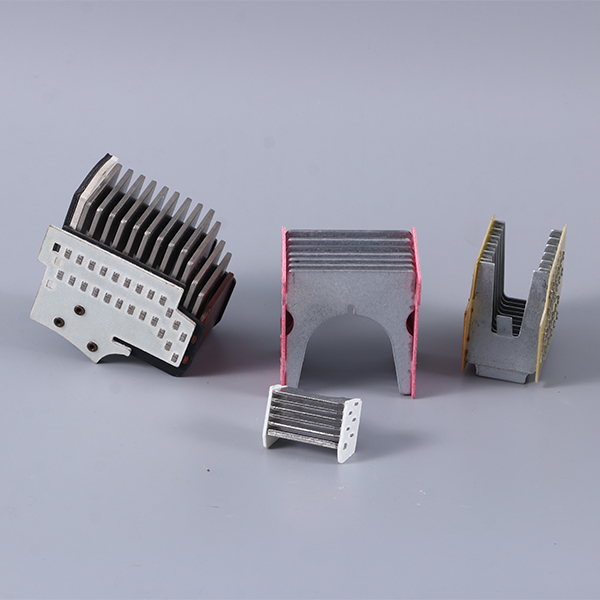

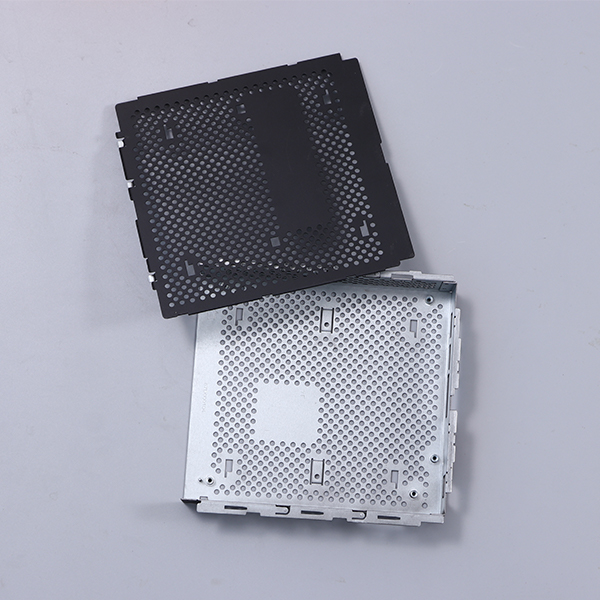

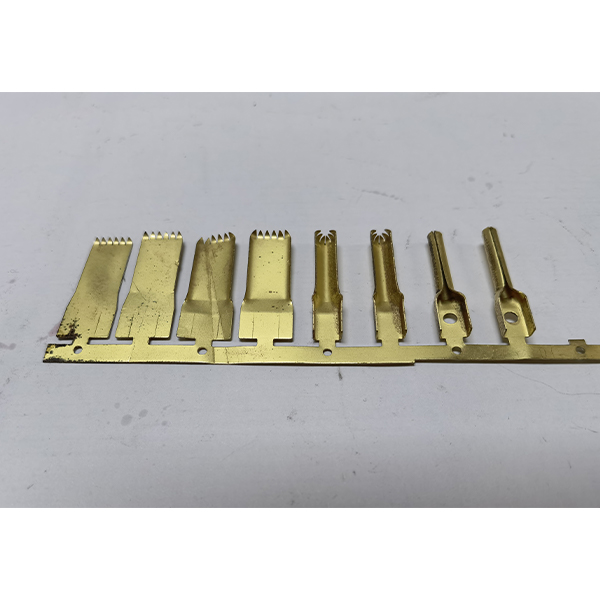

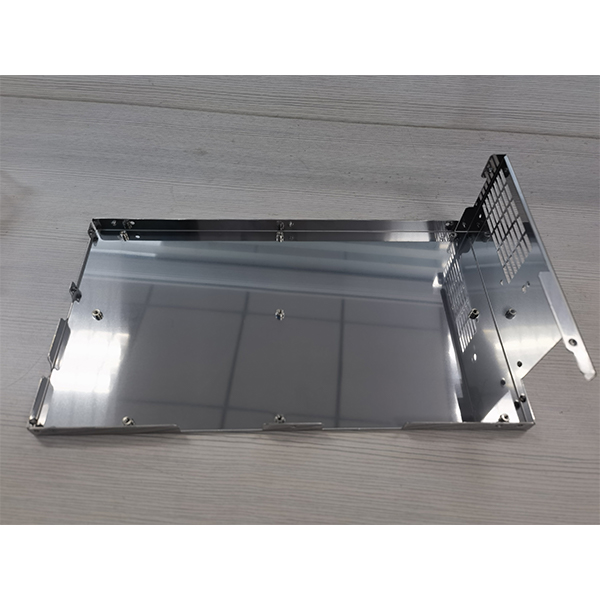

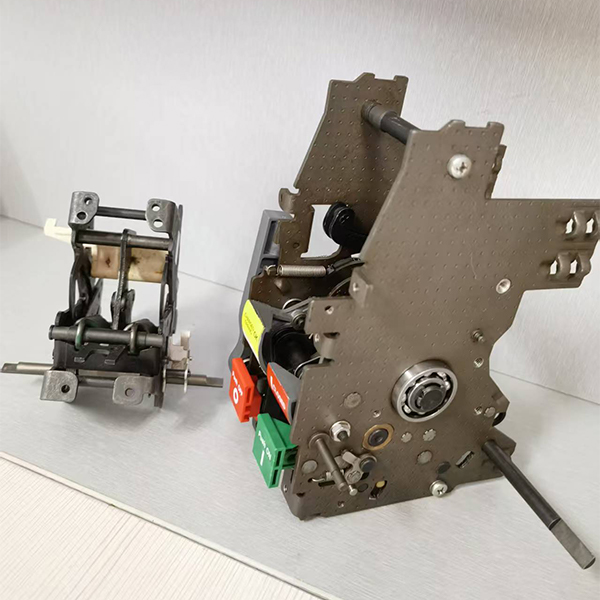

ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность ([https://www.kechengmetall.ru/](https://www.kechengmetall.ru/)) является компанией, занимающейся производством деталей методом токарной обработки с использованием современного оборудования и квалифицированного персонала. Они предлагают широкий спектр услуг, от разработки конструкторской документации до изготовления серийных партий деталей. Они специализируются на изготовлении деталей сложной геометрии из различных металлов и сплавов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители недорогих операций непрерывной штамповки

- Ведущий покупатель запчастей для фильтров

- Цена механической обработки

- Цена прецизионной штамповочной формы в Китае

- Внутренний стеклянный баллон термоса

- Поставщики 3D дизайна пресс-форм из Китая

- Корпус конденсатора

- Заводы для запчастей фильтров

- Неподвижная рама

- Поставщики Шлифование валов