Установки для изготовления композитных форм

Композитные формы – это современный и эффективный способ получения деталей сложной формы с высокой точностью и минимальными затратами. В отличие от традиционных методов литья, таких как штамповка или литье под давлением, композитные формы позволяют создавать изделия с индивидуальными характеристиками, оптимизировать геометрию и сократить сроки производства. Давайте разберемся, какие материалы и технологии используются для установки для изготовления композитных форм, какие преимущества они предоставляют, и на что стоит обратить внимание при выборе оборудования.

Что такое композитная форма и из чего она состоит?

Композитная форма, по сути, представляет собой многокомпонентную конструкцию, сочетающую в себе несколько материалов. Обычно, в ее состав входят:

- Основа (каркас): чаще всего изготавливается из алюминиевых сплавов или стальных конструкций. Она обеспечивает прочность и жесткость всей формы. Выбор материала зависит от требований к долговечности и термической стабильности. Например, алюминиевые сплавы легче и обладают лучшей теплопроводностью, чем сталь.

- Формообразующий слой: это самый важный элемент, который непосредственно контактирует с материалом, заливаемым в форму. Обычно это стеклопластик, углепластик или их комбинации. Выбор материала зависит от требуемых свойств конечного изделия – прочности, термостойкости, химической стойкости.

- Сетки (усиливающие элементы): для повышения жесткости и предотвращения деформации формы в процессе эксплуатации используются сетки из стекловолокна, углеволокна или других материалов. Они распределяют нагрузки и обеспечивают равномерное распределение давления.

- Слесарные элементы: кронштейны, перемычки, соединительные элементы, необходимые для сборки и разборки формы.

Конструкция установки для изготовления композитных форм обычно включает в себя систему подачи смолы, систему отвода воздуха, систему контроля температуры и систему разборки формы. Все эти элементы должны обеспечивать оптимальные условия для отверждения композитного материала.

Основные материалы для изготовления композитных форм

Выбор материалов – ключевой этап в процессе изготовления композитной формы. От этого напрямую зависят характеристики конечного изделия и срок службы формы.

Стеклопластики

Стеклопластики (GRP – Glass Reinforced Plastic) – это наиболее распространенный материал для изготовления композитных форм. Они обладают хорошей прочностью, устойчивостью к коррозии и относительно низкой стоимостью. Существуют различные типы стеклопластиков, различающиеся по типу стекловолокна и типу смолы. Например, склопластики на основе полиэфирных смол используются для изготовления простых форм, а стеклопластики на основе эпоксидных смол – для изготовления более сложных и требовательных к точности форм. По сути, это весьма универсальный вариант, который подходит для большинства применений. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность активно использует стеклопластики в своих производственных процессах.

Углепластики

Углепластики (CFRP – Carbon Fiber Reinforced Plastic) обладают значительно более высокой прочностью и жесткостью, чем стеклопластики, но и стоят дороже. Они используются для изготовления форм, требующих высокой точности и долговечности. Углепластики особенно хорошо подходят для изготовления форм для высокопроизводительных деталей, таких как детали авиационной и автомобильной промышленности. Примеры применения углепластиков: создание лёгких и прочных деталей для спортивного оборудования, таких как велосипедные рамы или детали для гоночных автомобилей.

Другие материалы

В некоторых случаях могут использоваться и другие материалы, такие как кевлар, арамидные волокна, и даже различные типы керамики. Выбор материала зависит от конкретных требований к форме и материалу конечного изделия.

Технологии изготовления композитных форм

Существует несколько основных технологий изготовления композитных форм:

Вакуумная инфузия

Это один из самых распространенных методов изготовления композитных форм. В вакуумную форму помещают слои формообразующего материала, а затем создается вакуум, который вытягивает воздух из слоев и обеспечивает равномерное заполнение формы смолой. Этот метод позволяет получать формы с высокой плотностью и минимальным количеством воздушных пузырьков. Вакуумная инфузия особенно хорошо подходит для изготовления больших и сложных форм. В случае установки для изготовления композитных форм, важно обеспечить качественную систему вакуумирования.

Прессование

В прессовании слои формообразующего материала помещают в форму и подвергают воздействию давления. Это позволяет получить формы с высокой плотностью и минимальным количеством воздушных пузырьков. Прессование используется для изготовления небольших и средних форм. Этот процесс может быть как ручным, так и автоматизированным. Для автоматизированного прессования используются специальные установки для изготовления композитных форм, которые обеспечивают равномерное распределение давления и контроль температуры.

Автоклавное формование

Автоклавное формование – это процесс, при котором форма помещается в автоклав, где она подвергается воздействию высокой температуры и давления. Это позволяет получить формы с очень высокой плотностью и минимальным количеством воздушных пузырьков. Автоклавное формование используется для изготовления высокоточных и долговечных форм, особенно для производства деталей, требующих высокой термической стабильности.

Современные тенденции в изготовлении композитных форм

В настоящее время наблюдается тенденция к автоматизации процессов изготовления композитных форм. Разрабатываются новые установки для изготовления композитных форм, которые позволяют автоматизировать все этапы производства – от подготовки материалов до разборки формы. Также наблюдается тенденция к использованию новых материалов – композитов с улучшенными характеристиками. Например, разрабатываются композиты с улучшенной термостойкостью, химической стойкостью и механической прочностью.

Выбор установки для изготовления композитных форм: на что обратить внимание?

При выборе установки для изготовления композитных форм необходимо учитывать следующие факторы:

- Тип формы: выбор типа формы (вакуумная инфузия, прессование, автоклавное формование) зависит от требований к конечному изделию и от объема производства.

- Размеры формы: размеры формы определяют габариты установки и необходимое количество материала.

- Точность формы: требуемая точность формы зависит от требований к конечному изделию.

- Автоматизация процесса: уровень автоматизации процесса влияет на производительность и качество производства.

- Бюджет: цена установки может значительно варьироваться в зависимости от ее типа и уровня автоматизации.

При выборе поставщика стоит обратить внимание на его опыт и репутацию. Важно, чтобы поставщик предоставлял гарантию на оборудование и обеспечивал техническую поддержку.

Примеры использования композитных форм

Композитные формы используются в различных отраслях промышленности: аэрокосмической, автомобильной, судостроении, спортивной индустрии и многих других. Например, в авиационной промышленности композитные формы используются для изготовления деталей самолетов, таких как крылья, фюзеляж и хвостовое оперение. В автомобильной промышленности они используются для изготовления кузовных панелей, бамперов и других деталей. В судостроении композитные формы используются для изготовления корпусов судов, палуб и других элементов. А спортсмены используют детали для велосипедов, лодок и другой экипировки, созданные с помощью установок для изготовления композитных форм. Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность успешно применяет композитные формы в производстве деталей для различных отраслей, обеспечивая высокую точность и качество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кузнечные изделия

Кузнечные изделия -

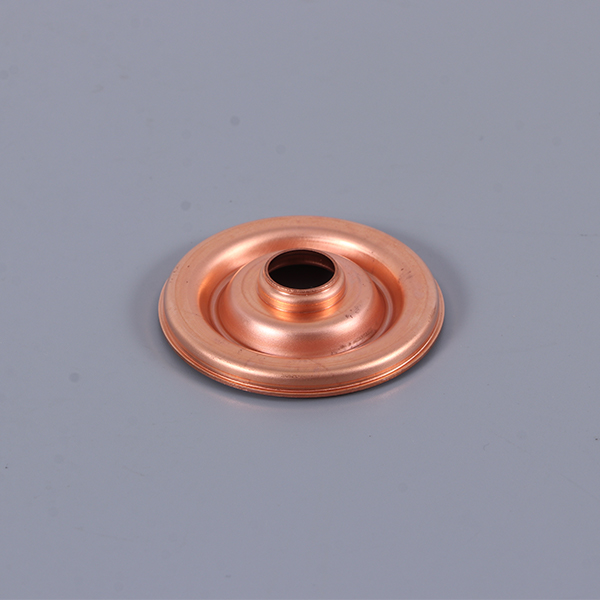

Медные штампованные детали автоматического выключателя

Медные штампованные детали автоматического выключателя -

Сильфон

Сильфон -

Внутренний стеклянный баллон термоса 4L

Внутренний стеклянный баллон термоса 4L -

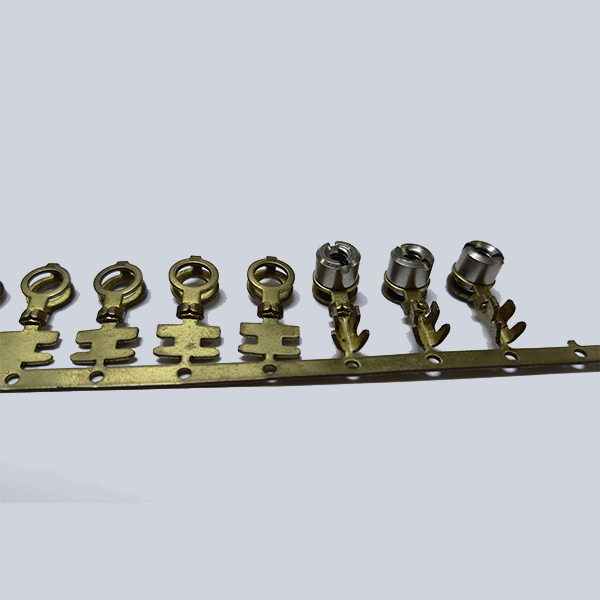

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

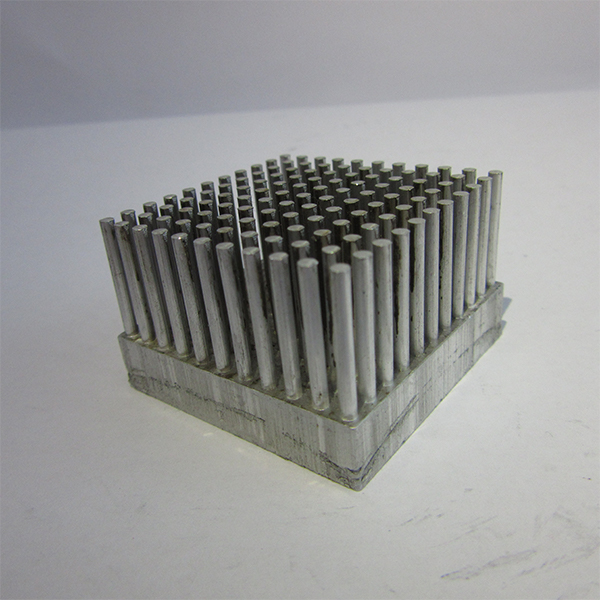

Штамповка частей

Штамповка частей -

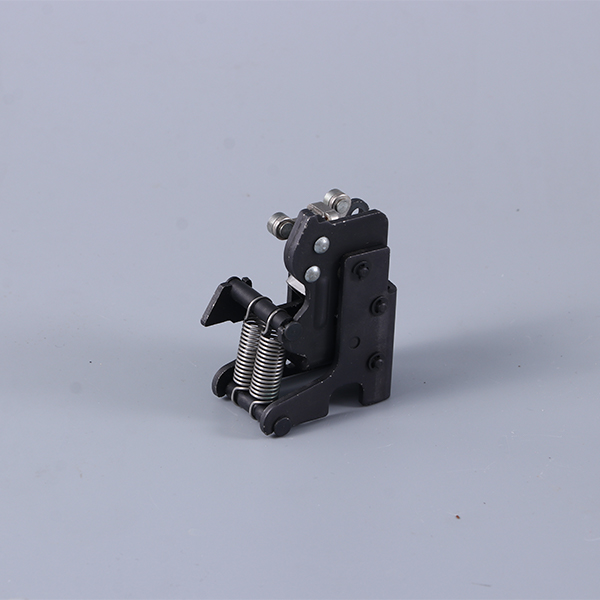

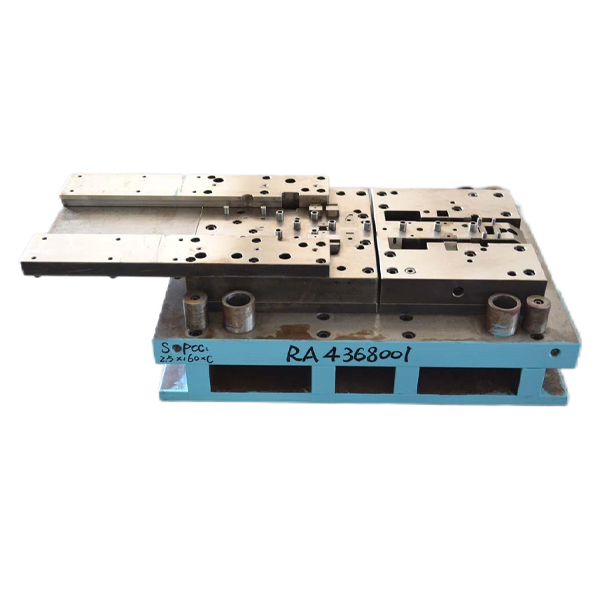

Пресс-форма

Пресс-форма -

Нож контактный и Контакт ламельный

Нож контактный и Контакт ламельный -

Штамповка деталей

Штамповка деталей -

Медные растягивающиеся детали

Медные растягивающиеся детали -

Лист кремнистой стали

Лист кремнистой стали -

Оболочка из листового металла

Оболочка из листового металла

Связанный поиск

Связанный поиск- Установки для многопозиционных штампов

- Поставщики шлифования

- Производители корпусов для литиевых батарей

- Ведущий китайский покупатель генераторов

- Ведущие покупатели для целей механической обработки

- Цена на круглое шлифование в Китае

- Поставщики шлифовальных станков

- Производители деталей для новых накопителей энергии

- Цена шинопровода в Китае

- Цены на кухонную технику в Китае