Установки для координатного контроля

Координатное измерение – неотъемлемая часть современного производства. Точность, скорость и надежность контроля качества продукции напрямую влияют на конкурентоспособность компании. И здесь ключевую роль играют установки для координатного контроля. Но что это такое, как они работают, и какие типы существуют? Давайте разбираться подробно.

Что такое координатный контроль и зачем он нужен?

Координатное измерение – это метод контроля размеров деталей, основанный на измерении их координат в трехмерном пространстве. Вместо традиционных инструментов, таких как штангенциркуль или микрометр, используются специальные машины, способные точно определять положение каждой точки на поверхности детали. Это позволяет получать не только размеры, но и информацию о форме, ориентации и других параметрах, которые трудно или невозможно определить другими способами.

Зачем это нужно? Во-первых, это значительно повышает точность контроля. Во-вторых, это позволяет автоматизировать процесс измерения, что экономит время и снижает вероятность ошибок, связанных с человеческим фактором. В-третьих, это дает возможность получать подробные данные о состоянии детали, которые можно использовать для анализа и оптимизации производственного процесса.

Типы установок для координатного контроля

Существует несколько основных типов установок для координатного контроля, каждый из которых предназначен для определенных задач. Наиболее распространенные:

Стационарные координатно-измерительные машины (КИМ)

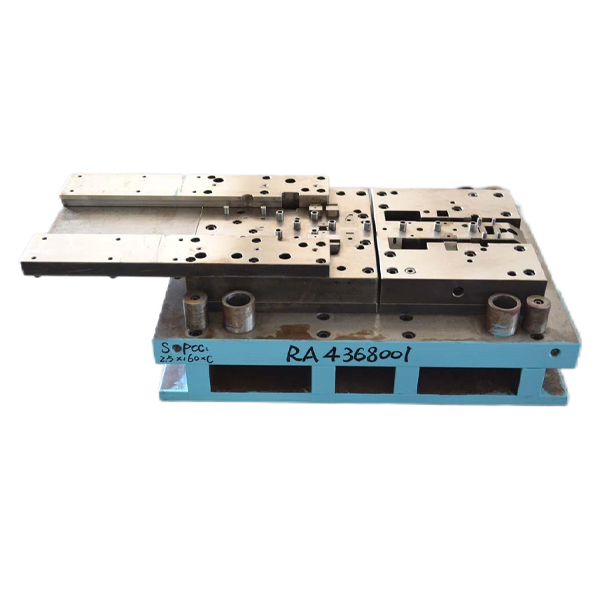

Это самые распространенные и универсальные установки для координатного контроля. Они представляют собой платформу с системой координат и различными измерительными инструментами (пробками, зондами и т.д.). Деталь устанавливается на платформу, и зонд перемещается по ее поверхности, определяя координаты каждой точки.

Преимущества: высокая точность, возможность измерения сложных деталей, широкий выбор измерительных инструментов.

Недостатки: относительно высокая стоимость, занимает много места.

Мобильные координатно-измерительные системы (КМС)

Это более компактные и мобильные установки для координатного контроля. Они могут использоваться для измерения деталей различных размеров и форм на производстве. КМС обычно состоят из платформы с системой координат и приставки, которая может перемещаться по детали. Например, некоторые модели разработаны для работы с крупногабаритными деталями, не требуя перемещения самой детали.

Преимущества: мобильность, компактность, возможность измерения деталей на месте.

Недостатки: обычно немного ниже точность, чем у стационарных КИМ.

Универсальные координатно-измерительные машины

Эти установки для координатного контроля сочетают в себе функции стационарных и мобильных КИМ. Они могут использоваться для измерения как небольших, так и крупных деталей, и могут перемещаться по производственной площадке.

Преимущества: универсальность, возможность использования в различных условиях.

Недостатки: высокая стоимость, сложность в обслуживании.

Как работает координатно-измерительная машина?

Принцип работы установки для координатного контроля достаточно прост. Сначала деталь устанавливается на платформу. Затем оператор задает систему координат и выбирает режим измерения. После этого зонд перемещается по поверхности детали, определяя координаты каждой точки. Полученные данные обрабатываются компьютером, который выводит информацию о размерах, форме и ориентации детали.

Современные установки для координатного контроля оснащены различными датчиками и системами обработки данных, что позволяет получать очень точные и детальные результаты измерения.

Какие факторы влияют на точность измерений?

Точность измерений на установке для координатного контроля зависит от множества факторов. К ним относятся:

- Точность самой машины: Качество и точность изготовления компонентов машины, таких как линейные направляющие, шариковые винты и датчики.

- Качество измерительного инструмента: Точность и надежность зондов, пробков и других измерительных инструментов. Регулярная калибровка инструментов обязательна!

- Условия окружающей среды: Температура, влажность, вибрация и другие факторы могут влиять на точность измерений.

- Квалификация оператора: Опыт и знания оператора играют важную роль в правильном использовании машины и получении точных результатов.

- Калибровка и поверка оборудования: регулярная калибровка оборудования гарантирует соответствие результатов измерения установленным требованиям. ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность, например, специализируется на предоставлении услуг по калибровке и поверке измерительного оборудования (https://www.kechengmetall.ru/).

Применение установок для координатного контроля

Установки для координатного контроля используются в самых разных отраслях промышленности, включая:

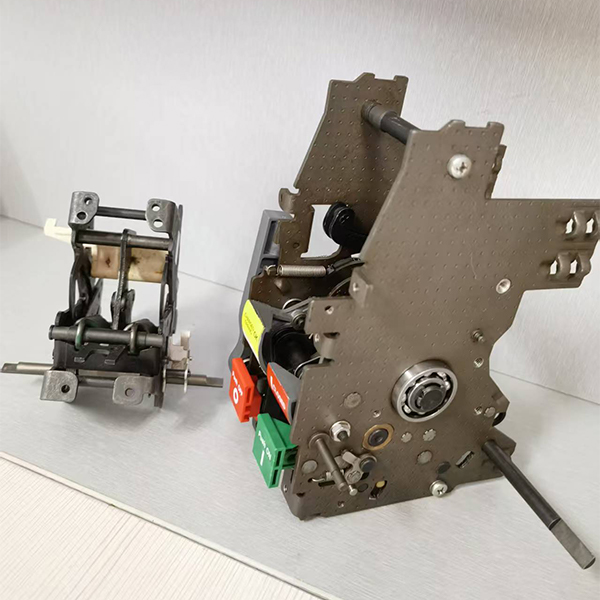

- Машиностроение: Контроль деталей станков, приспособлений, механизмов.

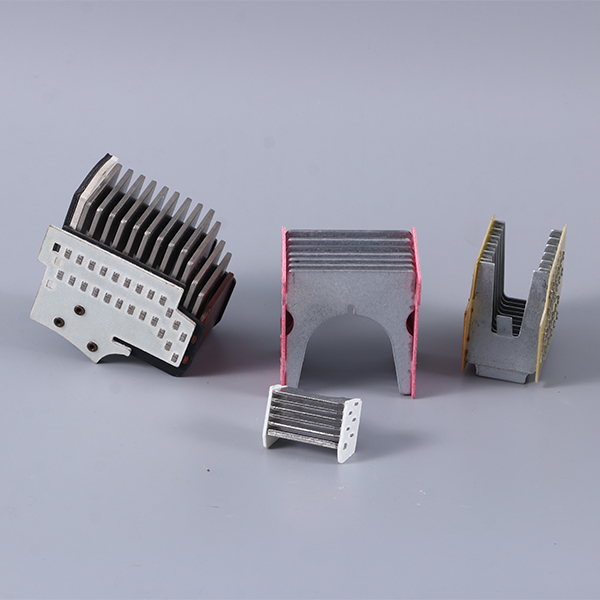

- Авиастроение: Контроль деталей самолетов и вертолетов.

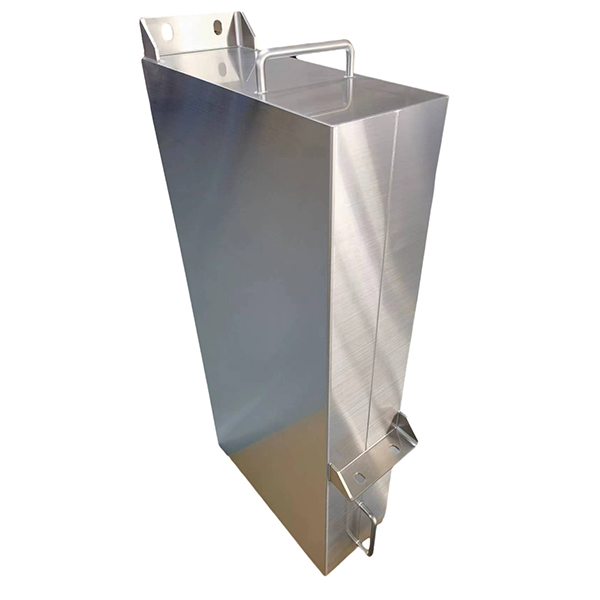

- Судостроение: Контроль деталей судов.

- Автомобилестроение: Контроль деталей автомобилей.

- Производство медицинского оборудования: Контроль деталей медицинского оборудования.

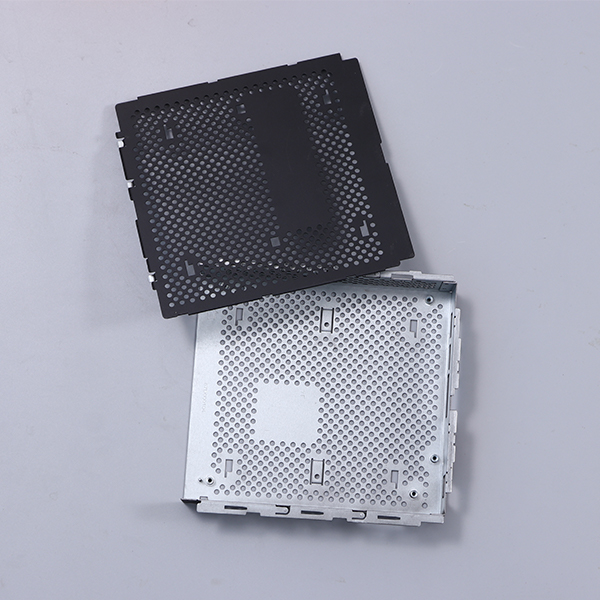

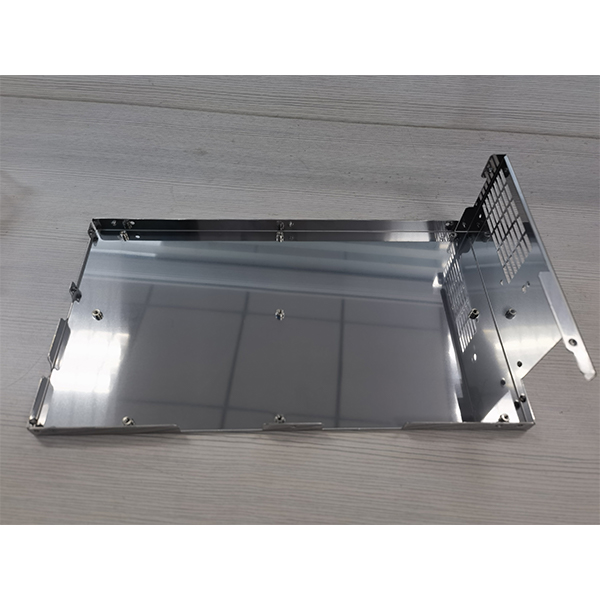

- Производство электроники: Контроль компонентов и печатных плат.

В частности, установки для координатного контроля незаменимы при производстве сложных деталей с высокой степенью точности, таких как детали для авиационных двигателей или медицинские имплантаты.

Выбор установки для координатного контроля

Выбор установки для координатного контроля – это ответственный процесс, который требует учета множества факторов, таких как:

- Необходимая точность измерений.

- Размер и сложность деталей, которые необходимо измерять.

- Бюджет.

- Необходимость автоматизации процесса измерения.

Перед покупкой установки для координатного контроля рекомендуется проконсультироваться со специалистами и провести тестовые измерения на реальных деталях.

Перспективы развития технологий координатного контроля

Технологии координатного контроля постоянно развиваются. В настоящее время активно разрабатываются новые системы, которые позволяют получать еще более точные и детальные результаты измерения. К ним относятся системы с использованием лазерных сканеров, визуальной микроскопии и других передовых технологий. Например, современные системы могут интегрироваться с системами автоматизированного проектирования (CAD) и автоматизированного производства (CAM), что позволяет создавать замкнутый цикл от проектирования до производства.

Автоматизация и интеграция с другими технологиями – это будущее установок для координатного контроля. Это позволит повысить эффективность производства, снизить затраты и улучшить качество продукции.

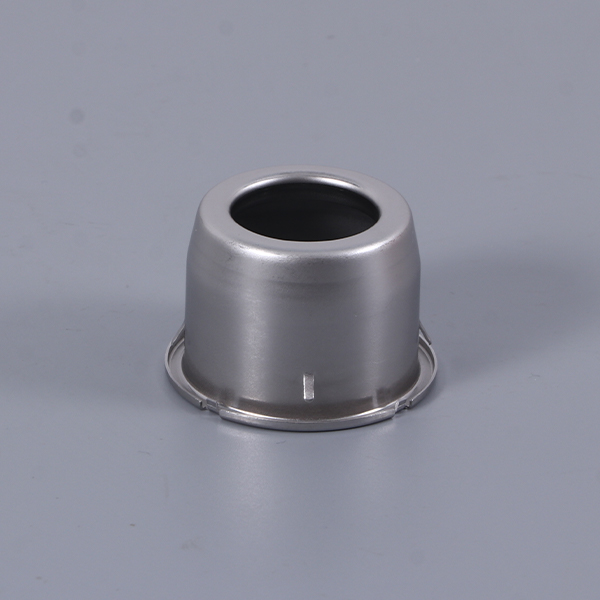

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Лучшие покупатели токарной обработки из Китая

- Производители машинного шлифования

- Заводы по производству деталей двигателей

- Цена на инфраструктуру центров обработки данных в Китае

- Цены на дизельные генераторы

- Цены на проектирование 2D пресс-форм

- Китайские поставщики заказных холодноштампованных тянутых деталей

- Лучшие покупатели многостанционных пресс-форм из Китая

- Основной покупатель КИМ

- Китайские производители плоскошлифовальных станков