Установки для механической обработки

В мире современной промышленности установки для механической обработки – это не просто оборудование, это основа производства. От точности и скорости работы этих машин напрямую зависит качество конечного продукта и, соответственно, конкурентоспособность предприятия. Эта статья посвящена детальному рассмотрению различных типов установок для механической обработки, их характеристик, области применения и критериев выбора. Мы постараемся охватить как базовые, так и передовые технологии, чтобы дать вам максимально полное представление об этой сфере. Погружаемся в детали!

Основные типы установок для механической обработки

Прежде чем говорить о конкретных моделях и производителях, важно понимать классификацию установок для механической обработки. Существуют различные способы их разделения, но наиболее распространенным является классификация по типу обрабатываемого материала и характеру выполняемых операций.

Токарные станки

Токарные станки – это, пожалуй, самые распространенные установки для механической обработки. Они предназначены для придания формы заготовкам путем вращения их относительно неподвижного резца. Существуют различные типы токарных станков: от простых настольных моделей до сложных многотульных станков с ЧПУ. Настольные токарные станки отлично подходят для небольших объемов работ и придания формы небольшим деталям. Более мощные станки с ЧПУ позволяют выполнять сложные операции с высокой точностью и повторяемостью. Например, токарные станки с числовым программным управлением от компании ООО Сямэнь Кэчэн [nofollow] используются для производства сложных деталей авиационной и аэрокосмической промышленности.

Фрезерные станки

Фрезерные станки предназначены для обработки деталей путем удаления материала с помощью вращающегося резца. Они широко используются для изготовления деталей сложной формы, таких как фланцы, пазы и канавки. Фрезерные станки также бывают различных типов: вертикально-фрезерные, горизонтально-фрезерные, универсальные. Вертикально-фрезерные станки – это универсальный вариант, подходящий для широкого спектра операций. Горизонтально-фрезерные станки, как правило, используются для обработки больших и тяжелых деталей.

Шлифовальные станки

Шлифовальные станки предназначены для обработки поверхностей деталей с целью достижения высокой точности и гладкости. Шлифование используется для удаления заусенцев, выравнивания поверхностей и придания детали нужных размеров. Существует множество типов шлифовальных станков: круглошлифовальные, плоские,ленточные. Круглошлифовальные станки широко используются для обработки деталей цилиндрической формы, а плоские – для обработки деталей с плоскими поверхностями. Для особенно точного шлифования используют шлифовальные станки с ЧПУ, обеспечивающие высокую точность и повторяемость обработки.

Другие типы установок

Помимо вышеперечисленных основных типов, существуют и другие установки для механической обработки, такие как сверлильные станки, рифленые станки, зубонарезательные станки и т.д. Выбор конкретной установки зависит от конкретной задачи и типа обрабатываемого материала.

Критерии выбора установки для механической обработки

Выбор установки для механической обработки – это ответственный процесс, который требует учета множества факторов. Вот основные из них:

- Тип обрабатываемого материала: От этого зависит выбор материала станка и типа резца.

- Размеры и сложность деталей: Станок должен быть способен обрабатывать детали заданных размеров и сложности.

- Требуемая точность: Для некоторых задач требуется высокая точность обработки, поэтому необходимо выбирать станок с соответствующим уровнем точности.

- Объем производства: Для небольших объемов производства подойдет настольный токарный станок, а для крупных – станок с ЧПУ.

- Бюджет: Стоимость установки для механической обработки может сильно варьироваться в зависимости от типа, мощности и функциональности.

- Наличие квалифицированного персонала: Для работы на станках с ЧПУ требуется обученный персонал.

Инновации и развитие установок для механической обработки

Технологии в области установок для механической обработки постоянно развиваются. Сегодня все большую популярность приобретают станки с ЧПУ, которые позволяют автоматизировать процесс обработки деталей, повысить точность и производительность. Также активно развиваются технологии аддитивного производства, которые позволяют создавать детали сложной формы непосредственно из цифровых моделей. Например, станки с ЧПУ, производимые компанией ООО Сямэнь Кэчэн [nofollow], оснащены современными системами контроля и автоматической подачей инструмента, что позволяет значительно повысить эффективность производства. Кроме того, активно используются системы автоматизированного управления, которые оптимизируют технологические процессы и снижают затраты.

Обслуживание и эксплуатация установок для механической обработки

Для обеспечения надежной и долговечной работы установок для механической обработки необходимо регулярно проводить техническое обслуживание и эксплуатацию. Это включает в себя смазку подшипников, замену изношенных деталей, контроль точности и периодическую калибровку. Соблюдение рекомендаций производителя по эксплуатации и техническому обслуживанию позволит избежать дорогостоящих поломок и продлить срок службы оборудования.

Рекомендации по техническому обслуживанию

- Регулярная смазка.

- Замена изношенных деталей.

- Контроль и корректировка зазоров.

- Очистка от стружки и пыли.

- Проверка и регулировка системы охлаждения.

Важно помнить, что своевременное техническое обслуживание – это залог бесперебойной работы и высокой производительности установок для механической обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали -

Внутренний стеклянный баллон термоса 4L

Внутренний стеклянный баллон термоса 4L -

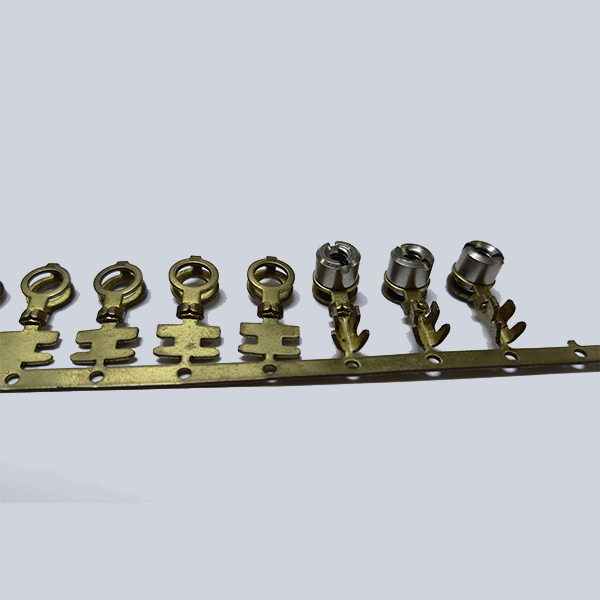

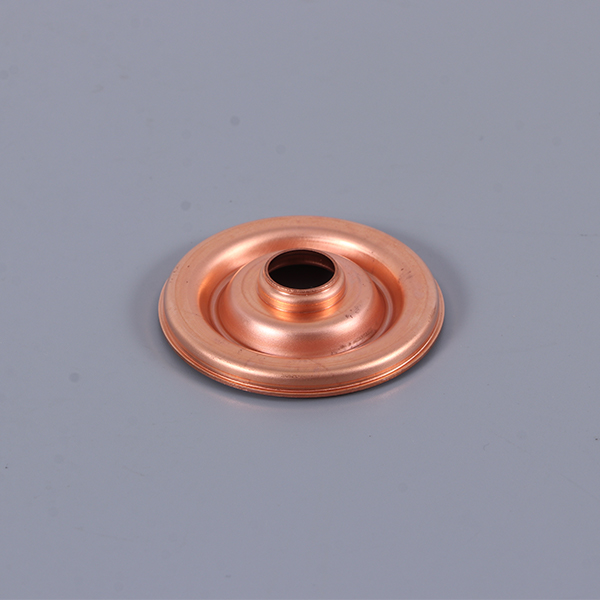

Медные штампованные детали автоматического выключателя

Медные штампованные детали автоматического выключателя -

Внутренний стеклянный баллон термоса 3L

Внутренний стеклянный баллон термоса 3L -

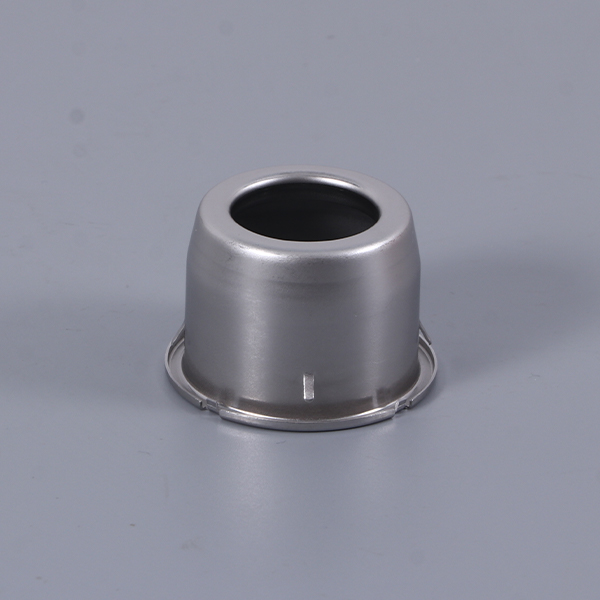

Стакан патрона

Стакан патрона -

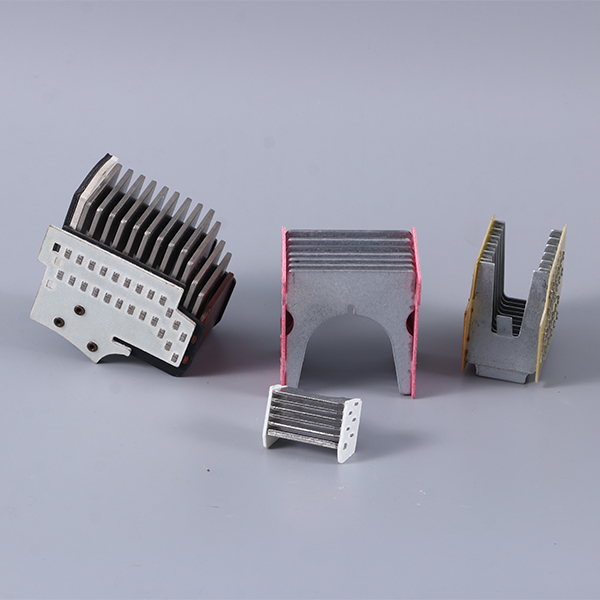

Сборка дугогашения

Сборка дугогашения -

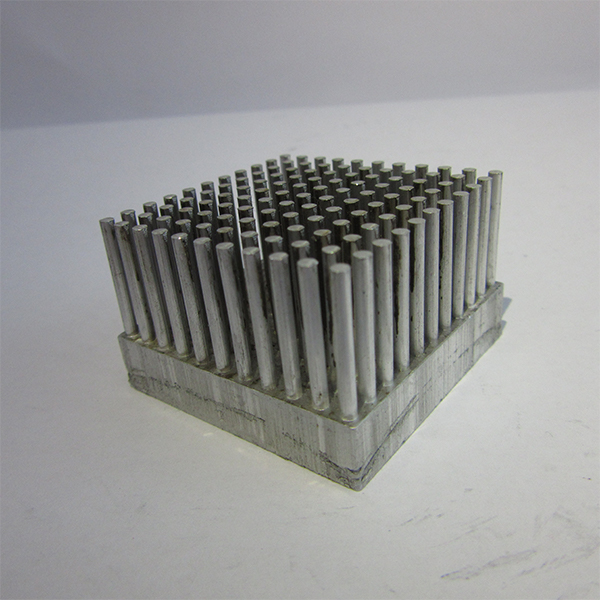

Обработанные детали

Обработанные детали -

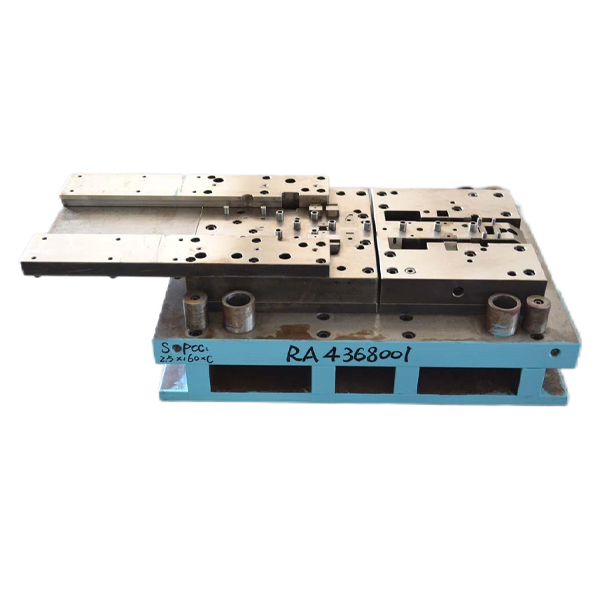

Прецизионная штамповка деталей

Прецизионная штамповка деталей -

Оболочка из листового металла

Оболочка из листового металла -

Корпус двигателя

Корпус двигателя -

Металлическая лента для штамповки

Металлическая лента для штамповки -

Распределительная коробка

Распределительная коробка

Связанный поиск

Связанный поиск- Ведущий покупатель инверторов напряжения в Китае

- Производитель корпусов конденсаторов в Китае

- Ведущий китайский покупатель механической обработки

- Ведущие китайские покупатели деталей для новых накопителей энергии

- Лучшие покупатели стали SECC из Китая

- Поставщики нагревательных барабанов

- Китайский производитель ротационных вырубных штампов

- Завод по производству прецизионных штампов для заготовок в Китае

- Лучшие покупатели 2D дизайна пресс-форм в Китае

- Ведущий китайский покупатель шкафов для хранения энергии