Установки для непрерывной формовки

Непрерывная формовка – это не просто технологический процесс, это основа для современных производств, где требуется высокая производительность и точность. Если вы задумываетесь о модернизации или расширении производства, автоматизация процессов формовки – это серьезный шаг. В этой статье мы рассмотрим современные установки для непрерывной формовки, их преимущества, типы, а также перспективы развития в условиях меняющегося рынка.

Что такое непрерывная формовка и зачем она нужна?

Прежде чем углубляться в детали, давайте определимся, что же такое непрерывная формовка. В отличие от периодических процессов, где детали изготавливаются поодиночке, в непрерывной формовке материал непрерывно подается в оборудование, и деталь формируется без остановок. Это позволяет значительно повысить производительность и снизить трудозатраты. Применение установок для непрерывной формовки находит широкое применение в различных отраслях промышленности: автомобилестроении, производстве бытовой техники, авиационной промышленности, и, конечно же, в металлообработке.

Почему это так важно? Во-первых, увеличение объема производства при одновременном снижении себестоимости. Во-вторых, повышение точности и повторяемости деталей, что критически важно для многих применений. В-третьих, снижение отходов материала благодаря оптимизации производственного процесса. В общем, это позволяет предприятиям быть более конкурентоспособными на рынке.

Основные типы установок для непрерывной формовки

Существует несколько основных типов установок для непрерывной формовки, каждый из которых подходит для определенного вида материалов и форм деталей. Давайте рассмотрим самые распространенные:

Прокатные прессы

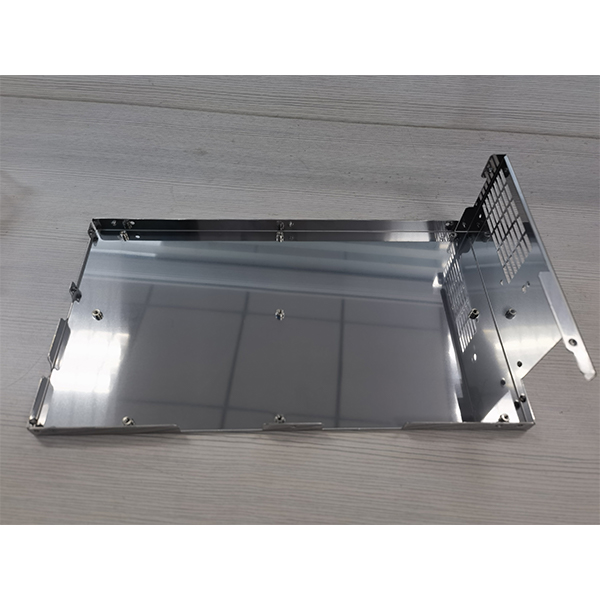

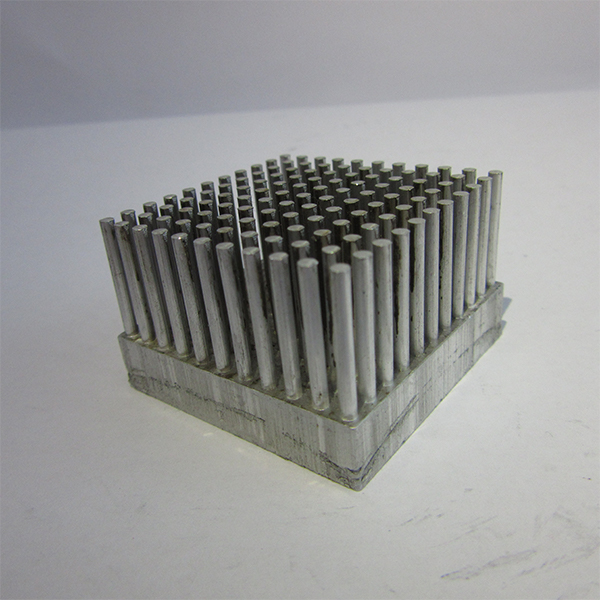

Прокатные прессы – это, пожалуй, самый известный тип оборудования для непрерывной формовки. Они используются для формирования листового металла в различные профили: трубы, листы, профили и т.д. Существуют различные конструкции прокатных прессов, в зависимости от требуемой производительности и сложности формируемых деталей. Например, широко применяются 4-валочные, 6-валочные и 8-валочные прокатные станы. Установка может быть оснащена различными системами охлаждения, смазки и контроля качества.

Пример: Прокатные станы от китайских производителей, таких как ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность, активно используются для производства элементов конструкций в автомобильной промышленности. Их отличает надежность, простота в обслуживании и относительно невысокая стоимость.

Источник: https://www.kechengmetall.ru/

Вытяжные прессы

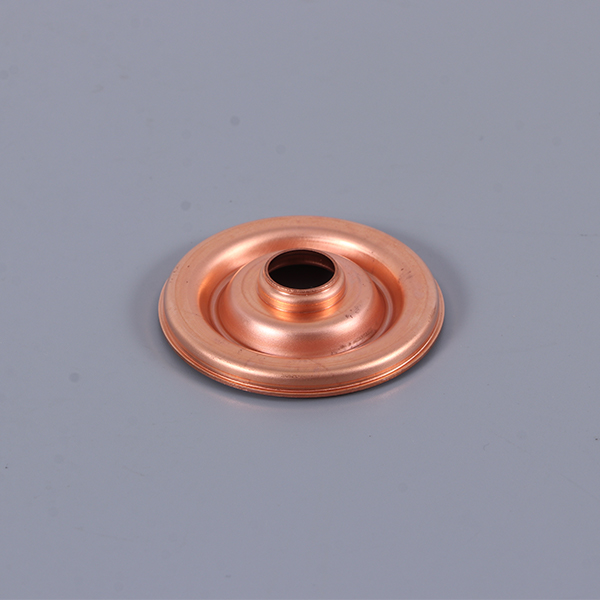

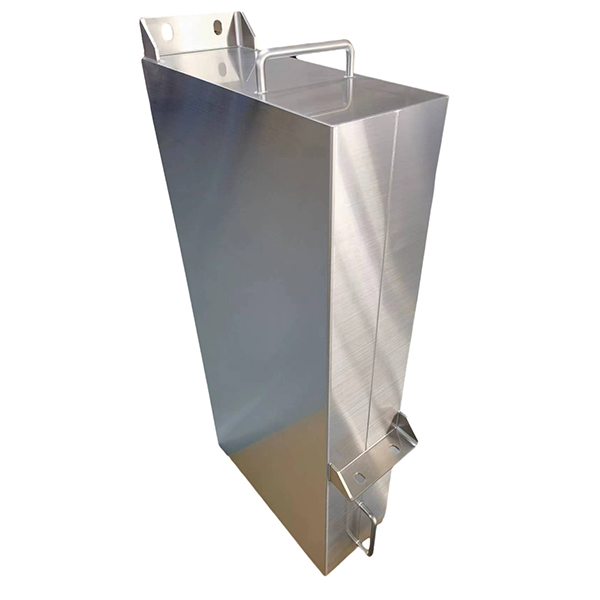

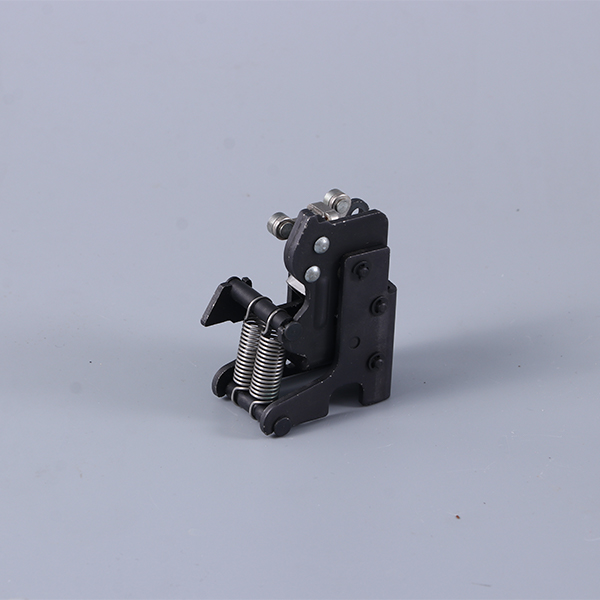

Вытяжные прессы используются для формирования деталей из листового металла с вытягиванием. Это позволяет создавать сложные трехмерные формы, например, корпуса, детали машин и т.д. Вытяжные прессы могут быть как механическими, так и гидравлическими. Гидравлические прессы обеспечивают более высокую точность и плавность хода, что особенно важно при работе с деликатными материалами.

Ключевые характеристики вытяжных прессов включают в себя усилие пресса, площадь рабочего стола, и систему управления.

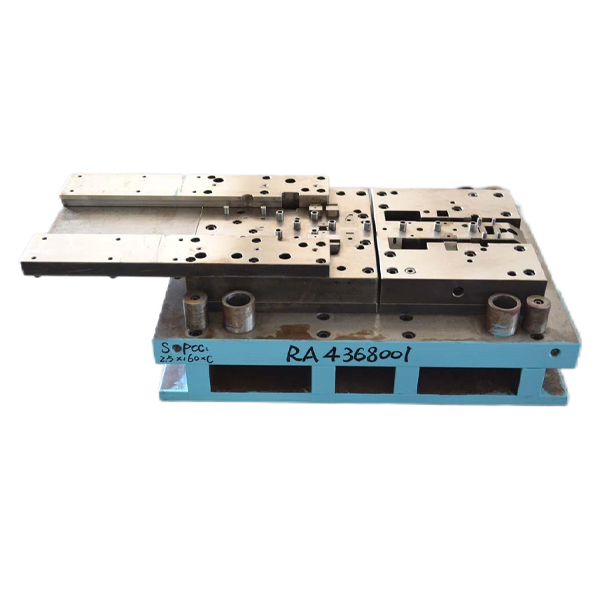

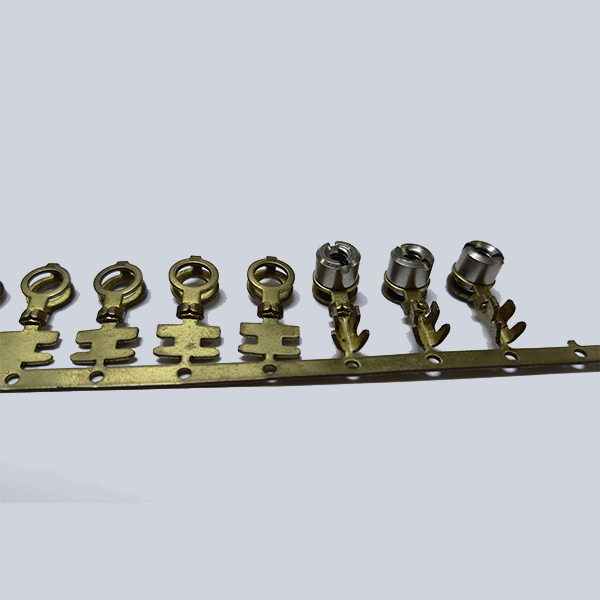

Прессовочное оборудование для штамповки

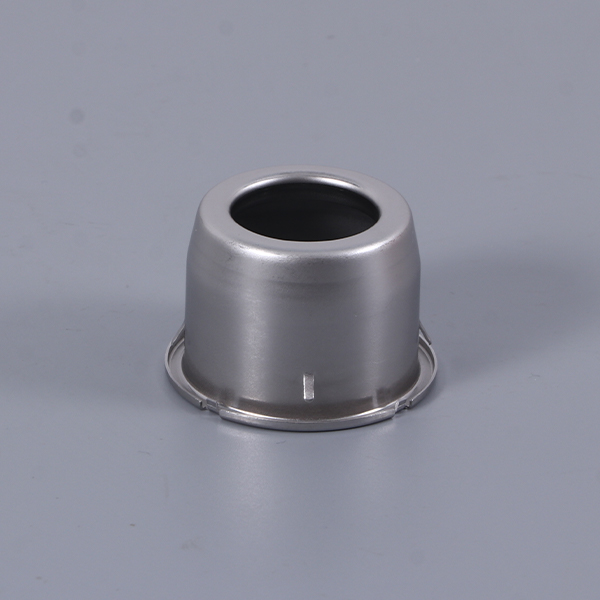

Штамповка – это процесс формовки металла с использованием штампов. Прессовочное оборудование для штамповки позволяет производить детали различной сложности с высокой точностью и повторяемостью. Это один из самых распространенных методов непрерывной формовки. Варианты: глубокая вытяжка, проката, гибка и т.д.

Современные штамповочные прессы оснащаются компьютерным управлением, что позволяет оптимизировать процесс штамповки и снизить количество брака.

Другие типы установок

Помимо вышеперечисленных, существуют и другие типы установок для непрерывной формовки, например, прессы для штамповки холодом, прессы для формовки пластика, и т.д. Выбор конкретного типа оборудования зависит от требований к производимой детали и используемого материала.

Современные тенденции в развитии установок для непрерывной формовки

Технологии установок для непрерывной формовки постоянно развиваются. Вот некоторые из самых заметных тенденций:

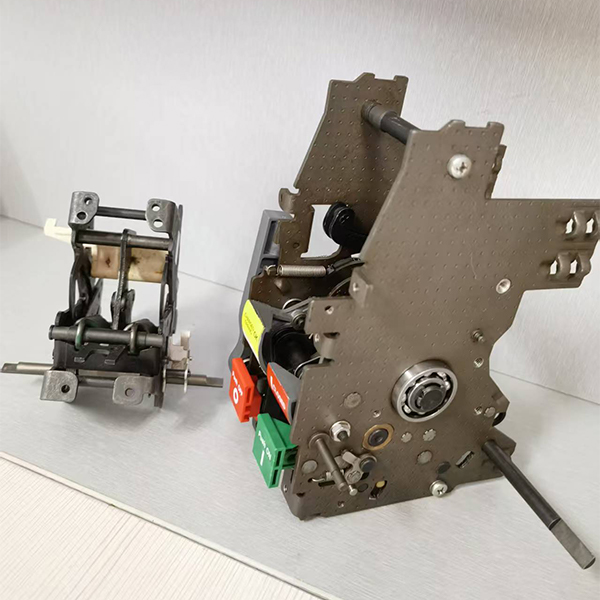

Автоматизация и роботизация

Автоматизация и роботизация производственных процессов становятся все более важными. Современные установки для непрерывной формовки все чаще оснащаются роботами, которые выполняют такие операции, как подача материала, контроль качества и выгрузка готовой продукции. Это позволяет снизить трудозатраты, повысить производительность и улучшить условия труда.

Цифровизация и цифровые двойники

Цифровизация производства предполагает использование цифровых двойников – виртуальных моделей производственных процессов. Цифровые двойники позволяют моделировать производственные процессы, оптимизировать параметры работы оборудования и выявлять потенциальные проблемы. Это помогает повысить эффективность производства и снизить риски.

Использование новых материалов

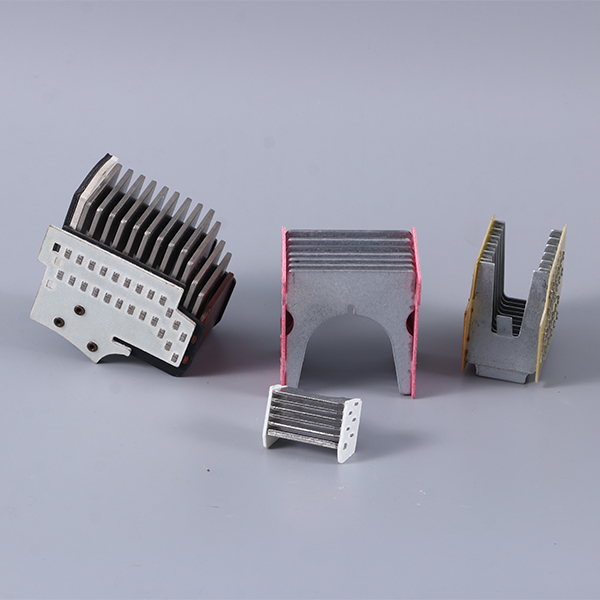

Постоянно разрабатываются новые материалы с улучшенными свойствами. Современные установки для непрерывной формовки могут обрабатывать различные типы материалов, включая высокопрочные стали, алюминиевые сплавы, и полимеры. Это открывает новые возможности для создания более легких, прочных и долговечных деталей.

Интеграция с системами MES и ERP

Интеграция установок для непрерывной формовки с системами MES (Manufacturing Execution System) и ERP (Enterprise Resource Planning) позволяет обеспечить комплексное управление производством. Это позволяет отслеживать все этапы производства, оптимизировать логистику и планировать производство с учетом спроса.

Выбор и эксплуатация установок для непрерывной формовки: на что обратить внимание?

Выбор установки для непрерывной формовки – это ответственный процесс, требующий тщательного анализа и учета многих факторов. Необходимо учитывать следующие аспекты:

- Тип производимой детали

- Материал детали

- Требуемая производительность

- Бюджет

- Доступность сервисной поддержки

При эксплуатации установок для непрерывной формовки необходимо строго соблюдать правила техники безопасности и проводить регулярное техническое обслуживание. Это позволит обеспечить надежную и безопасную работу оборудования и продлить срок его службы.

В конечном счете, выбор правильного оборудования и грамотная эксплуатация – залог успешного производства. Вкладываясь в современные установки для непрерывной формовки, вы инвестируете в будущее своего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители нагревательных ковшей в Китае

- Заводы по производству электроприводов и систем управления

- Поставщики композитных форм из Китая

- Лучшие покупатели шлифовальных станков из Китая

- Цена автомобильных электроприборов

- Поставщики трехполюсных автоматических выключателей

- Поставщики обработки изделий в Китае

- Установки для шлифовки и полировки

- Поставщики замены генераторов

- Ведущий покупатель штампов для цифровой печати в Китае