Установки для обработки стали

Выбор и эксплуатация оборудования для обработки стали – задача, требующая внимательного подхода и глубокого понимания технологий. Этот текст – не теоретический трактат, а скорее практическое руководство, основанное на опыте работы с различными установками для обработки стали. Мы рассмотрим основные типы оборудования, факторы, влияющие на выбор, а также нюансы обслуживания, которые помогут продлить срок службы вашей машины и повысить эффективность производства. Здесь нет строгих формул, зато много реальных примеров и советов, которые, надеюсь, окажутся полезными.

Основные типы установок для обработки стали

Что мы подразумеваем под 'установками для обработки стали'? Это широкий спектр оборудования, предназначенного для изменения формы, размеров и свойств стали. Давайте разберем основные категории:

Металлорежущие станки

Это, пожалуй, самая распространенная группа. Различаются они по принципу резания:

- Токарные станки: для обработки деталей путем вращения заготовки и перемещения режущего инструмента. Используются для изготовления втулок, осей, шпилек и многих других деталей. ООО Сямэнь Кэчэн предлагает широкий выбор токарных станков, от простых моделей для небольших объемов до высокоточных станков с ЧПУ для серийного производства.

- Фрезерные станки: для обработки поверхностей путем перемещения вращающейся фрезы по неподвижной заготовке. Применяются для создания сложных профилей, пазов, канавок. Фрезерные станки бывают настольные, вертикально-фрезерные, горизонтально-фрезерные.

- Сверлильные станки: для создания отверстий различного диаметра. Используются в широком спектре отраслей, от машиностроения до строительства. Существуют настольные, вертикальные и горизонтальные сверлильные станки. Важно обращать внимание на точность и скорость подачи сверла.

- Пресс-формы: для обработки металла давлением. Используются для штамповки, формовки и других операций. Выбор пресса зависит от требуемой силы и геометрии детали.

Обработочная оснастка

Это неотъемлемая часть системы обработки стали. Сюда входят режущие инструменты (резцы, сверла, фрезы), приспособления для фиксации заготовки (тиски, оправки, патроны), а также инструменты для контроля качества (измерительные инструменты, профиломеры).

Установки для термической обработки

Термическая обработка позволяет изменить свойства стали путем нагрева и охлаждения. Это может быть закалка, отпуск, нормализация. Для этого используются печи различного типа: валковые, газовточные, индукционные.

Факторы, влияющие на выбор установки для обработки стали

Выбор оптимальной установки для обработки стали – это сложная задача, требующая учета множества факторов:

Тип обрабатываемой стали

Различные марки стали требуют разных режимов обработки. Например, для закаленной стали требуется более твердый инструмент, чем для мягкой стали. Важно учитывать содержание углерода, легирующих элементов и механические свойства стали.

Объем производства

Для небольших партий деталей подойдет настольный токарный или фрезерный станок. Для серийного производства необходимы автоматизированные системы с ЧПУ. ООО Сямэнь Кэчэн предлагает решения для производства как небольших, так и крупных партий продукции.

Точность и качество обработки

Если требуется высокая точность и качество обработки, необходимо выбрать станок с высокой жесткостью и точностью позиционирования. Важно также учитывать квалификацию оператора.

Бюджет

Стоимость установки для обработки стали может сильно варьироваться в зависимости от типа, мощности и функциональности. Не стоит экономить на качестве оборудования, так как это может привести к увеличению затрат на ремонт и техническое обслуживание в будущем.

Обслуживание установок для обработки стали: залог долговечности

Регулярное техническое обслуживание – это залог долговечности и надежности установок для обработки стали. Основные работы:

- Смазка и охлаждение: Обеспечивают снижение трения и предотвращают перегрев оборудования. Используйте рекомендованные смазочные материалы.

- Замена изношенных деталей: Регулярно проверяйте состояние подшипников, редукторов, приводных ремней и других деталей. Своевременная замена изношенных деталей предотвратит поломки.

- Чистка и смазка режущего инструмента: Правильная заточка и смазка режущего инструмента обеспечивает высокую производительность и качество обработки.

- Проверка и регулировка точности: Регулярно проверяйте и регулируйте точность позиционирования оборудования.

- Диагностика и устранение неисправностей: При обнаружении неисправностей немедленно обращайтесь к квалифицированным специалистам. Не пытайтесь самостоятельно ремонтировать оборудование, если у вас нет соответствующей квалификации.

Не забывайте о важности обучения персонала. Хорошо обученный оператор – это залог эффективной работы оборудования и его долговечности. Обучение должно включать в себя не только правила эксплуатации оборудования, но и правила технического обслуживания. Мы рекомендуем проходить обучение у квалифицированных специалистов.

Несколько реальных примеров

Недавно столкнулись с проблемой повышенного износа резцов на станке с ЧПУ. После проведения диагностики выяснилось, что неправильно настроен режим подачи и скорости резания. После корректировки настроек износ резцов существенно снизился, а производительность станка возросла. Другой пример – проблемы с перегревом редуктора на токарном станке. Выяснилось, что редуктор недостаточно смазывается. После изменения режима смазки перегрев прекратился, а срок службы редуктора значительно увеличился.

Где найти надежного поставщика установок для обработки стали?

Выбор поставщика – это важный этап. Важно обращать внимание на репутацию компании, качество оборудования и наличие сервисной поддержки. ООО Сямэнь Кэчэн имеет многолетний опыт работы на рынке оборудования для обработки стали и предлагает широкий выбор станков и инструментов различных производителей. Компания обеспечивает качественное обслуживание и консультации, а также оперативную поставку оборудования.

Помните, что правильный выбор и регулярное обслуживание установок для обработки стали – это инвестиция в будущее вашего производства. Не экономьте на качестве оборудования и не пренебрегайте техническим обслуживанием. Это позволит вам повысить эффективность производства, снизить затраты и обеспечить долговечность вашего оборудования!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Концевые соединители для кабеля

Концевые соединители для кабеля -

Точные отливки

Точные отливки -

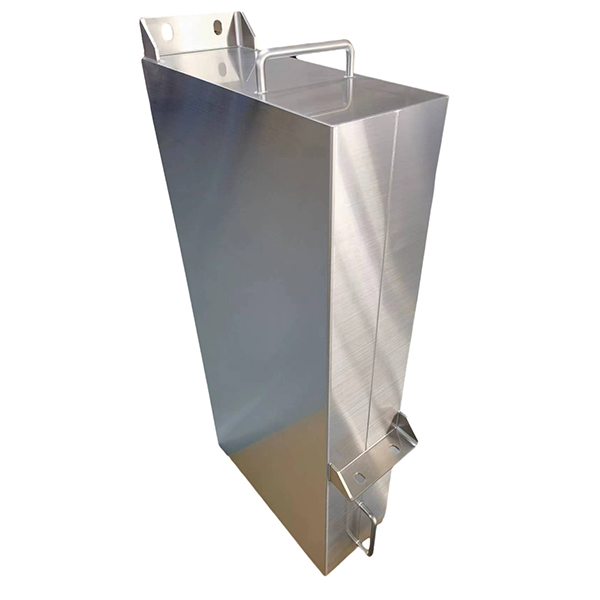

Квадратный корпус

Квадратный корпус -

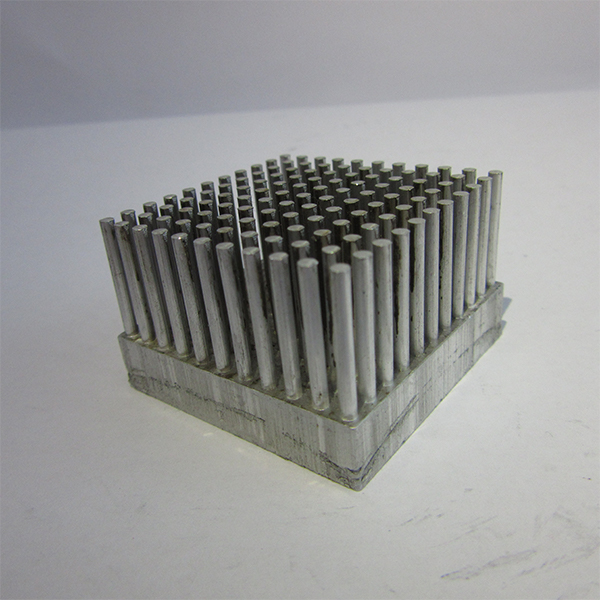

Обработанные детали

Обработанные детали -

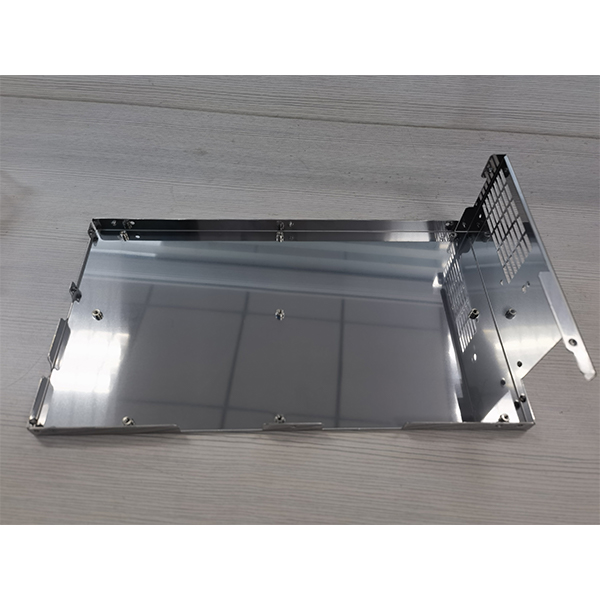

Электронная панель

Электронная панель -

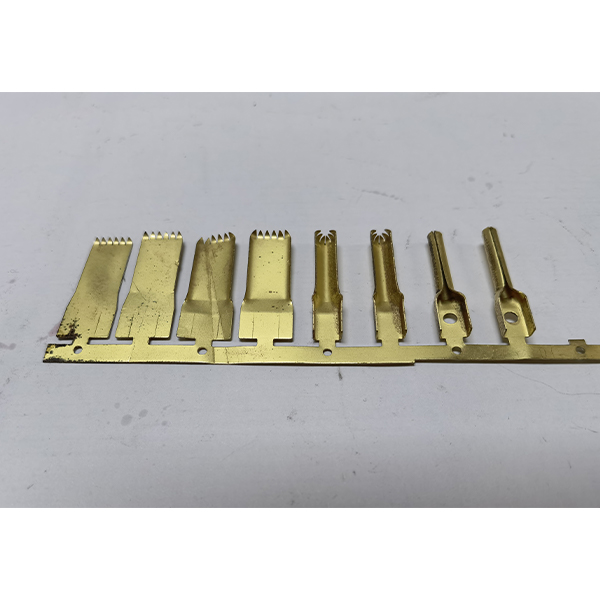

Медные растягивающиеся детали

Медные растягивающиеся детали -

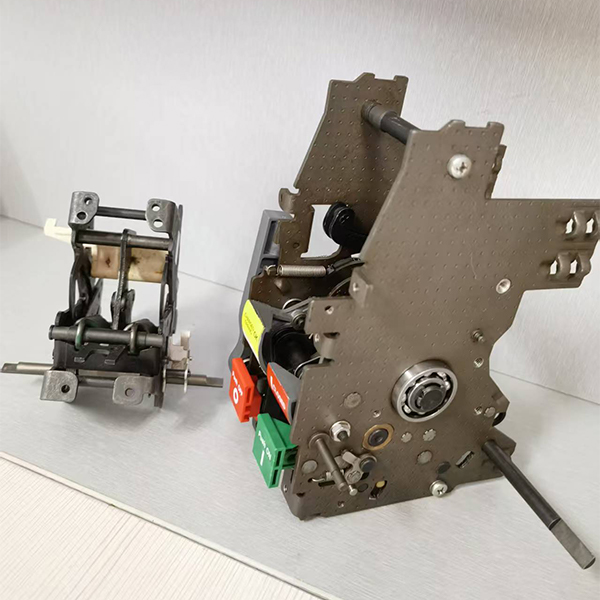

Механические узлы

Механические узлы -

Оболочка из листового металла

Оболочка из листового металла -

Распределительная коробка

Распределительная коробка -

Кузнечные изделия

Кузнечные изделия -

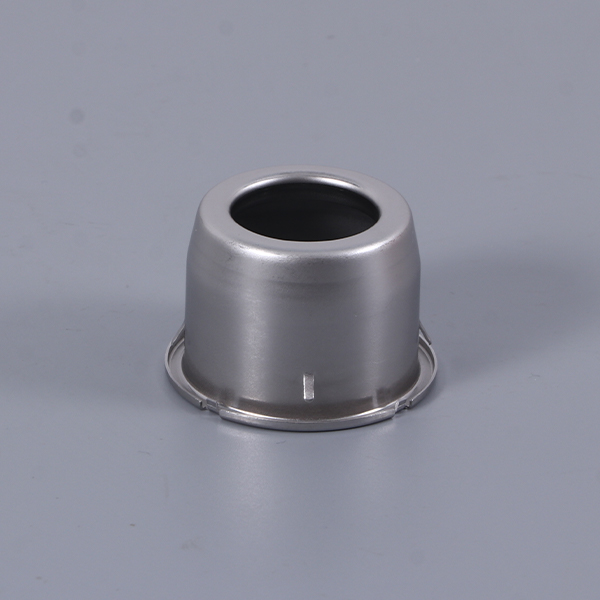

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали -

Внутренний стеклянный баллон термоса 2.4L

Внутренний стеклянный баллон термоса 2.4L

Связанный поиск

Связанный поиск- Китайский завод по производству корпусов конденсаторов

- Ведущие покупатели преобразователей для ветряных турбин из Китая

- Производители дешевых шлифования заготовок

- Цены на плоскошлифовальные станки

- Поставщики стандартных механических деталей

- Китайский производитель мелкой бытовой техники

- Ведущий китайский покупатель баков для горячей воды

- Цены на бытовую электронику в Китае

- Основные покупатели серии топливных автомобилей в Китае

- Производители фотоэлектрических накопителей энергии