Установки для определения скорости шлифования

Скорость шлифования – важный параметр, определяющий эффективность и качество обработки материалов. Контроль и регулирование этой скорости напрямую влияют на долговечность шлифовального круга, чистоту поверхности и, в конечном итоге, на себестоимость продукции. В этой статье мы подробно рассмотрим различные методы установки для определения скорости шлифования, типичные проблемы и способы их решения, а также обсудим особенности выбора оборудования для конкретных задач.

Почему важна скорость шлифования?

Прежде чем погрузиться в детали, стоит понять, почему от точного измерения скорости шлифования требуется такая большая зависимость. Во-первых, от скорости зависит абразивный износ шлифовального круга. Слишком высокая скорость приведет к его быстрому износу и ухудшению качества обработки. Во-вторых, правильный контроль скорости необходим для обеспечения равномерной и предсказуемой обработки материала. И, наконец, контроль скорости позволяет оптимизировать производственные процессы, снизить отходы и повысить производительность.

Например, если вы шлифуете сталь, то слишком высокая скорость может привести к перегреву материала и деформации. А слишком низкая – к неэффективному удалению материала и царапинам на поверхности. Поэтому, установки для определения скорости шлифования – это не просто инструмент контроля, а важный элемент управления качеством.

Основные методы определения скорости шлифования

Существует несколько основных методов определения скорости шлифования. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от требуемой точности, бюджета и условий эксплуатации.

1. Механические методы: Тахометры и энкодеры

Самый распространенный и относительно недорогой метод – использование тахометра или энкодера. Тахометры измеряют угловую скорость вращения шлифовального круга, а энкодеры – линейную скорость. Тахометры бывают различных типов: магнитные, оптические, индуктивные. Энкодеры, как правило, обеспечивают более высокую точность, но и стоят дороже.

Пример: Магнитный тахометр, устанавливаемый на вал шлифовального круга, отлично подходит для ручных шлифовальных машин и станков с небольшими скоростями вращения. Он прост в установке и использовании, но может быть подвержен влиянию магнитного шума.

Характеристики (пример, ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность): Магнитный тахометр MTC-100 обеспечивает точность измерения ±0,2% и диапазон измерений до 10000 об/мин. (https://www.kechengmetall.ru/)

2. Электромагнитные методы: Измерение силы тока

Этот метод основан на измерении силы тока, протекающего через электромотор, приводящий в движение шлифовальный круг. Сила тока прямо пропорциональна скорости вращения. Этот метод требует наличия специального датчика тока и измерительного прибора.

Преимущество этого метода – возможность непрерывного мониторинга скорости в реальном времени. Недостаток – зависимость от параметров электромотора и необходимость калибровки системы.

3. Оптические методы: Лазерные датчики

Лазерные датчики – самый современный и точный метод определения скорости шлифования. Они работают по принципу рассеяния лазерного луча на поверхности вращающегося шлифовального круга. Измеряя изменение интенсивности лазерного луча, можно определить скорость вращения.

Преимущество – высокая точность, отсутствие механического контакта с шлифовальным кругом, возможность измерения скорости в сложных условиях. Недостаток – высокая стоимость и сложность настройки.

4. Вибрационные методы

Этот метод использует датчики вибрации, установленные на корпусе шлифовального оборудования. Вибрации возникают из-за неравномерности скорости вращения или других неисправностей. Анализируя спектр вибраций, можно определить скорость вращения шлифовального круга. Этот метод часто применяется для контроля состояния оборудования и выявления дефектов.

Проблемы при измерении скорости шлифования и пути их решения

В процессе измерения скорости шлифования могут возникать различные проблемы. Вот некоторые из наиболее распространенных:

- Посторонние вибрации: Вибрации от другого оборудования или от самой шлифовальной машины могут влиять на точность измерения. Решение: использование виброизолирующей платформы и фильтрации сигнала.

- Магнитные помехи: Магнитные поля могут создавать помехи при измерении с помощью магнитных тахометров. Решение: использование экранирования или переключение на оптические датчики.

- Высокие скорости вращения: Некоторые методы измерения не подходят для очень высоких скоростей вращения. Решение: использование лазерных датчиков или других специализированных систем.

- Износ шлифовального круга: Износ шлифовального круга может влиять на точность измерения. Решение: регулярная калибровка системы и замена шлифовального круга при необходимости.

Выбор установки для определения скорости шлифования: на что обратить внимание?

При выборе установки для определения скорости шлифования необходимо учитывать следующие факторы:

- Диапазон измеряемых скоростей: Убедитесь, что установку может измерять скорость шлифования вашего оборудования.

- Точность измерения: Определите требуемую точность измерения и выберите установку, соответствующую вашим требованиям.

- Условия эксплуатации: Учитывайте условия эксплуатации оборудования (температура, влажность, наличие вибраций и т.д.).

- Бюджет: Определите бюджет и выберите установку, которая соответствует вашим финансовым возможностям.

- Простота установки и использования: Выберите установку, которую легко установить и использовать.

Например, для небольших мастерских, где требуется простой и недорогой способ контроля скорости, подойдет магнитный тахометр. Для крупных производств, где требуется высокая точность и надежность, лучше выбрать лазерный датчик.

Заключение

Контроль скорости шлифования – важная составляющая эффективной и качественной обработки материалов. Выбор оптимального метода и оборудования зависит от конкретных задач и условий эксплуатации. Правильно настроенная установка для определения скорости шлифования поможет вам оптимизировать производственные процессы, снизить затраты и повысить качество продукции. Не стоит недооценивать важность этого параметра, ведь небольшое отклонение в скорости может привести к серьезным последствиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

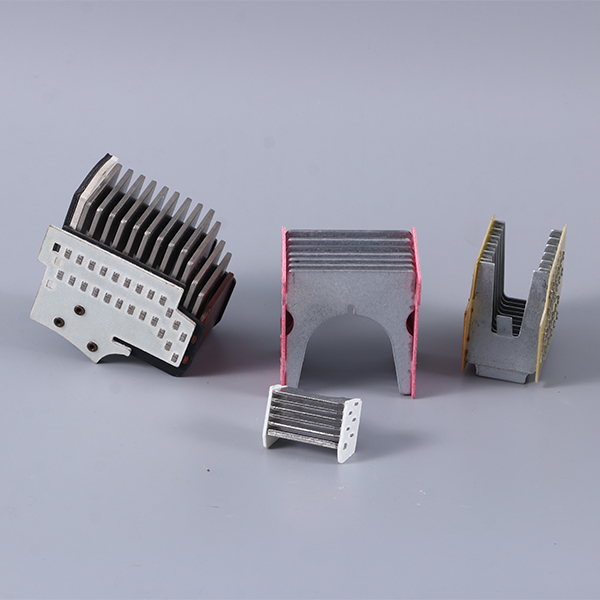

Обработанные детали

Обработанные детали -

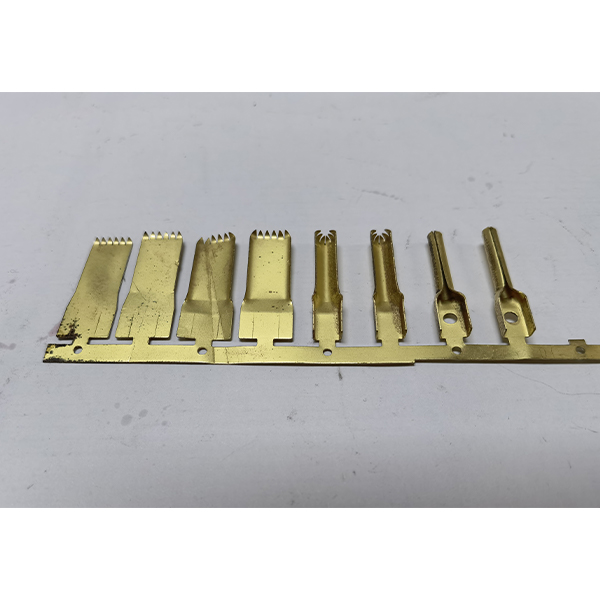

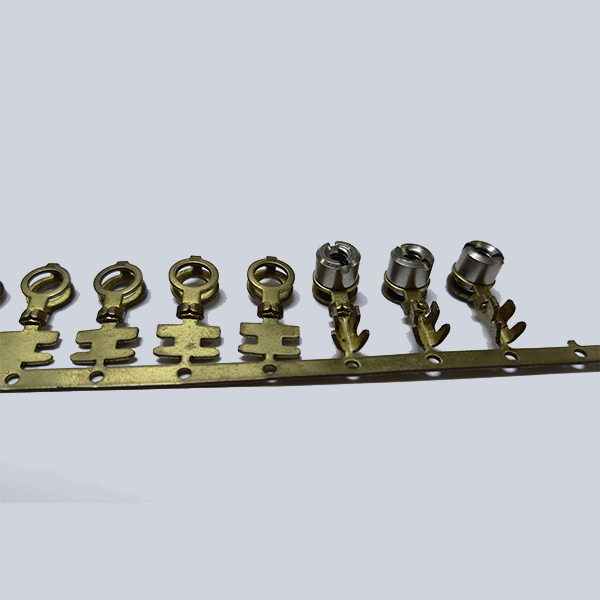

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

Лист кремнистой стали

Лист кремнистой стали -

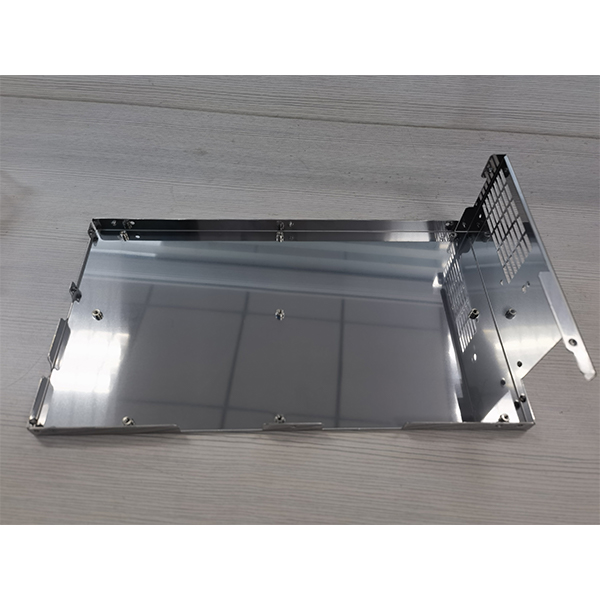

Электронная панель

Электронная панель -

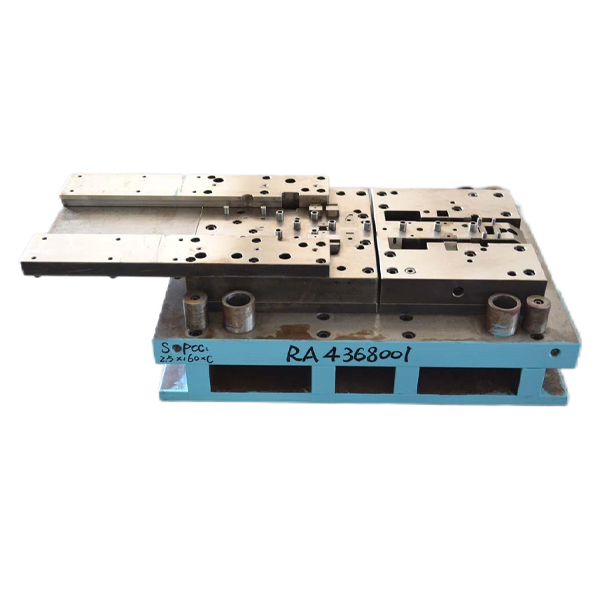

Пресс-форма

Пресс-форма -

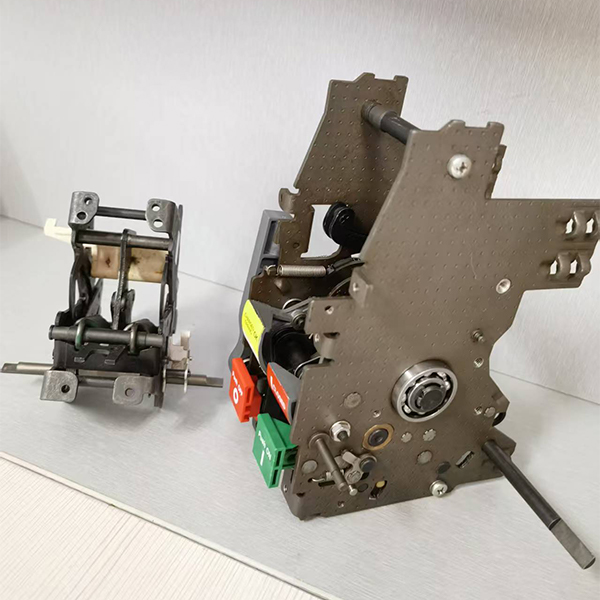

Механические узлы

Механические узлы -

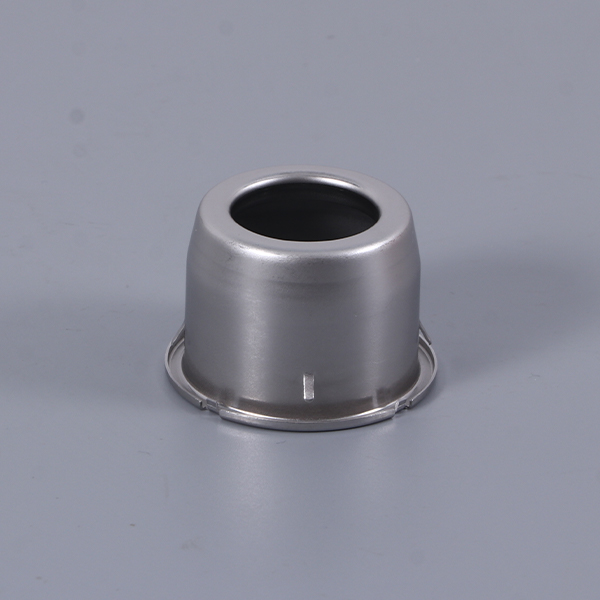

Круглые корпуса

Круглые корпуса -

Точные отливки

Точные отливки -

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали -

Внутренний стеклянный баллон термоса 2.4L

Внутренний стеклянный баллон термоса 2.4L -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства -

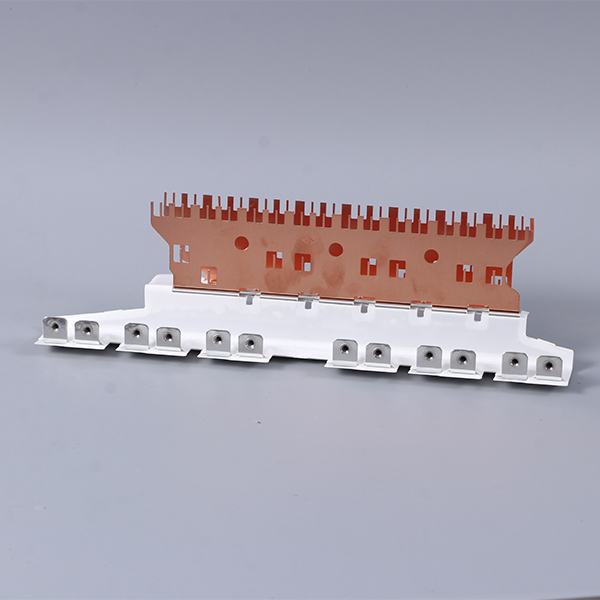

Электрическая шина

Электрическая шина

Связанный поиск

Связанный поиск- Ведущий китайский покупатель механической обработки

- Поставщики комплектующих для автомобильной промышленности

- Цена бака для горячей воды

- Заводы по производству деталей двигателей

- Цена на обработку методом холодной экструзии в Китае

- Ведущие покупатели процессов механической обработки в Китае

- Поставщики корпусов конденсаторов

- Цены на аксессуары для новых накопителей энергии

- Цены на аксессуары для электротехнической и электронной продукции в Китае

- Цена ступицы колеса