Установки для термообработки и механической обработки

В современном мире, где качество продукции имеет первостепенное значение, процессы термообработки и механической обработки играют ключевую роль. Эти две дисциплины тесно связаны и часто используются в комбинации для достижения оптимальных характеристик материалов. Именно от правильного выбора и применения этих технологий зависит долговечность, износостойкость и надежность изделий. Мы рассмотрим основные аспекты термообработки и механической обработки, современные методы, а также приведем примеры из реальной практики.

Что Такое Термообработка и Механическая Обработка?

Прежде чем углубиться в детали, важно четко понимать, что представляют собой термообработка и механическая обработка.

Термообработка: Изменение Свойств Материала Теплом

Термообработка – это процесс, при котором материал нагревают, выдерживают при определенной температуре и затем охлаждают. Этот процесс позволяет изменить его физико-механические свойства: твердость, прочность, пластичность, ударную вязкость и другие. Существует множество видов термообработки, каждый из которых предназначен для конкретных целей и типов материалов.

Например, закалка стали позволяет значительно увеличить ее твердость, что делает ее идеальной для изготовления инструментов и деталей, подверженных износу. Отпуск, напротив, используется для снижения хрупкости закаленной стали, сохраняя при этом высокую твердость. Нормализация – это процесс нагрева и охлаждения, направленный на улучшение структуры стали и повышение ее однородности. В нашей практике часто используют закалку и отпуск стали 40Х, что обеспечивает оптимальное сочетание прочности и вязкости. (Источник: ГОСТ )

Механическая Обработка: Извлечение Материала

Механическая обработка – это процесс удаления материала с заготовки с помощью различных инструментов, таких как токарные, фрезерные, сверлильные, шлифовальные и другие. Основная цель – придать заготовке заданные размеры и форму, а также улучшить ее шероховатость поверхности.

Различные методы механической обработки имеют свои особенности и области применения. Токарная обработка применяется для изготовления деталей вращения, фрезерная – для создания сложных профилей, сверление – для создания отверстий, а шлифование – для достижения высокой точности и гладкости поверхности. В частности, для изготовления деталей сложной геометрии часто используют комбинацию фрезерной и токарной обработки, а также угловые фрезы для более эффективной обработки.

При работе с металлоконструкциями из алюминиевых сплавов, такими как сплав Д16Т, важна правильная подборка режущего инструмента и режимов резания. Использование твердосплавных резцов с покрытием из вольфрама позволяет значительно увеличить срок службы инструмента и повысить производительность обработки.

Какие Методы Термообработки Существуют?

Существует множество методов термообработки, каждый из которых подходит для разных материалов и задач. Вот некоторые из наиболее распространенных:

- Нормализация: Прогрев материала выше критической температуры с последующим охлаждением на воздухе. Повышает однородность структуры и улучшает механические свойства.

- Закалка: Быстрый нагрев материала до определенной температуры и последующее быстрое охлаждение в воде, масле или воздухе. Значительно увеличивает твердость.

- Отпуск: Нагрев закаленного материала до температуры ниже критической с последующим медленным охлаждением. Снижает хрупкость и повышает вязкость.

- Химико-термическая обработка: Сочетание термической обработки с воздействием химически активной среды. Используется для получения специальных свойств поверхности.

- Изотермическая отпуск: Отпуск при постоянной температуре, что позволяет избежать деформации детали.

Механическая Обработка: Инструменты и Технологии

Выбор инструментов и технологий механической обработки зависит от многих факторов: типа материала, требуемой точности, необходимой шероховатости поверхности и объема производства.

- Токарная обработка: Для изготовления деталей вращения. Используются различные виды токарных станков: обычные, вертикально-фрезерные, универсальные.

- Фрезерная обработка: Для создания сложных профилей и поверхностей. Используются фрезерные станки с ЧПУ для автоматизации процесса обработки.

- Сверление: Для создания отверстий различного диаметра. Используются сверлильные станки и сверла различных типов.

- Шлифование: Для достижения высокой точности и гладкости поверхности. Используются шлифовальные станки с различными типами абразивных кругов.

- Электроэрозионная обработка (ЭЭО): Для обработки твердых материалов и изготовления деталей сложной формы.

В современном производстве все чаще применяются станки с ЧПУ, которые позволяют автоматизировать процесс механической обработки и повысить точность и производительность. К примеру, фрезерные станки с пятью осями вращения позволяют обрабатывать детали сложной геометрии без необходимости их многократной фиксации.

Современные Тенденции в Термо- и Механической Обработке

Современные технологии постоянно развиваются, предлагая новые возможности для термо- и механической обработки. Вот некоторые из наиболее актуальных тенденций:

- Аддитивные технологии (3D-печать): Используются для изготовления деталей сложной формы непосредственно из цифровой модели. Это позволяет сократить время производства и снизить затраты на tooling.

- Автоматизация и роботизация:** Внедрение роботов и автоматизированных систем управления позволяет повысить производительность и снизить риск ошибок.

- Использование искусственного интеллекта (ИИ): ИИ используется для оптимизации режимов резания, контроля качества и прогнозирования поломок оборудования.

- Разработка новых материалов:** Постоянно появляются новые сплавы и композитные материалы с улучшенными свойствами, которые требуют новых подходов к термо- и механической обработке.

Примеры Из Реальной Практики

В ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность регулярно применяет передовые технологии в области термо- и механической обработки. Например, при изготовлении деталей для авиационной промышленности компания использует закалку и отпуск стали 40Х, а также фрезерную и токарную обработку на станках с ЧПУ. Важным этапом является контроль качества с помощью оптической микроскопии и ультразвукового контроля.

Компания активно внедряет аддитивные технологии для изготовления прототипов и сложных деталей, что позволяет сократить время выхода продукции на рынок. Также, компания уделяет большое внимание оптимизации режимов резания с помощью ИИ, что позволяет повысить производительность и снизить затраты на производство. Сотрудничество с поставщиками специальных смазочно-охлаждающих жидкостей также имеет большое значение для достижения оптимальных результатов в процессе механической обработки.

Выбор оптимального сочетания термообработки и механической обработки - это сложная задача, требующая учета множества факторов. Но правильный подход позволяет достичь максимальной эффективности производства и обеспечить высокое качество продукции. Это, безусловно, ключевой фактор успеха в современной конкурентной среде!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

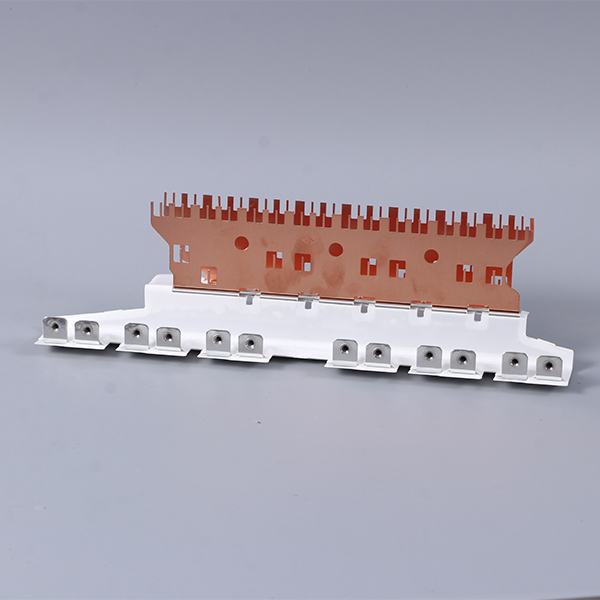

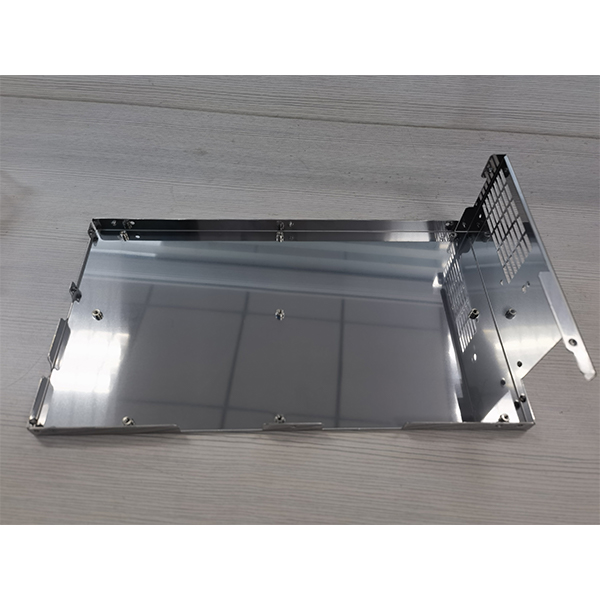

Электронная панель

Электронная панель -

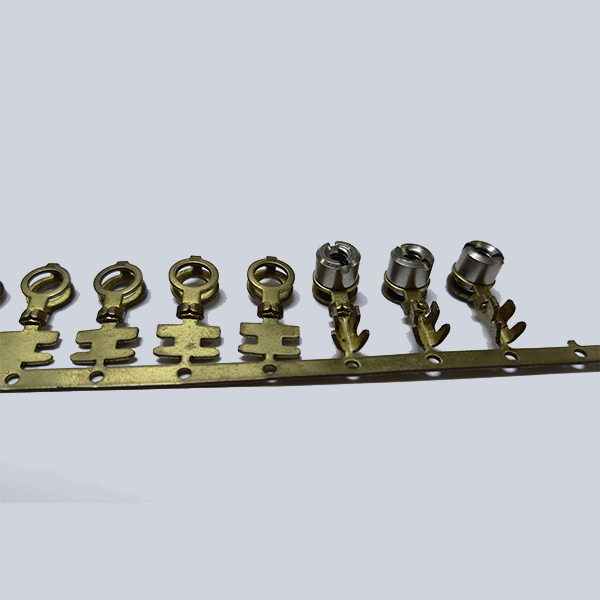

Концевые соединители терминалов для кабеля

Концевые соединители терминалов для кабеля -

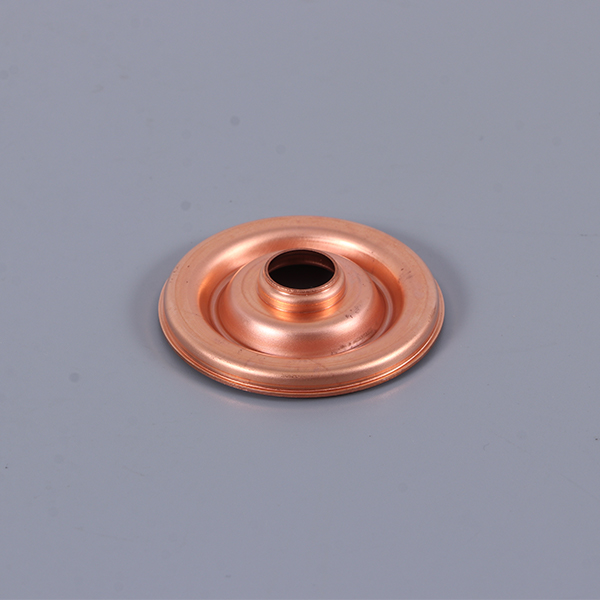

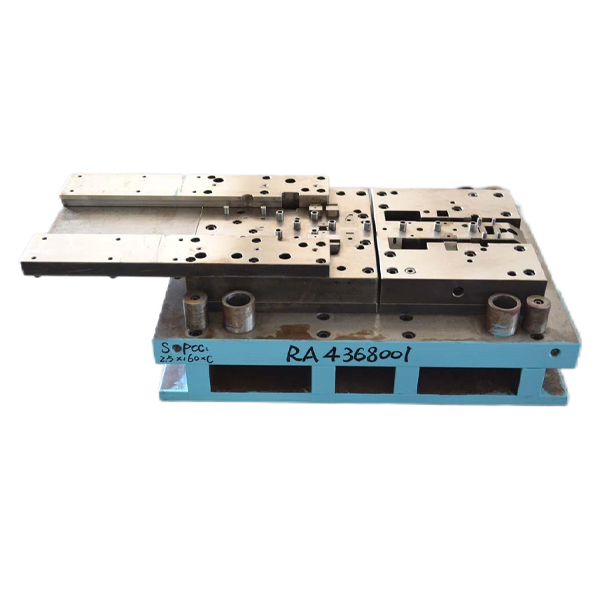

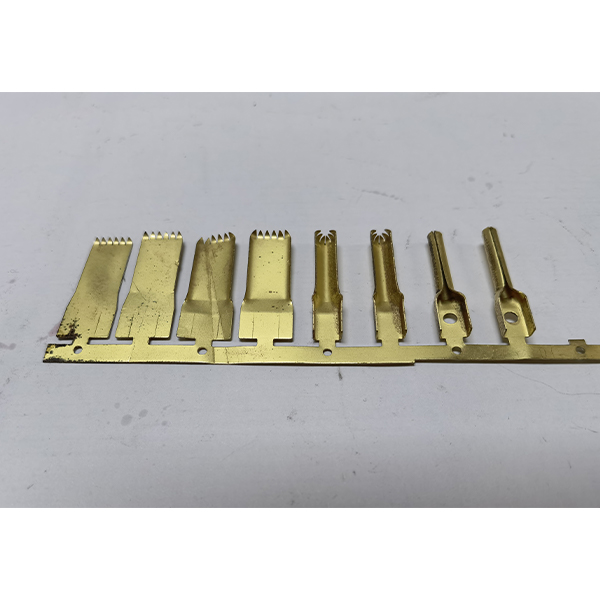

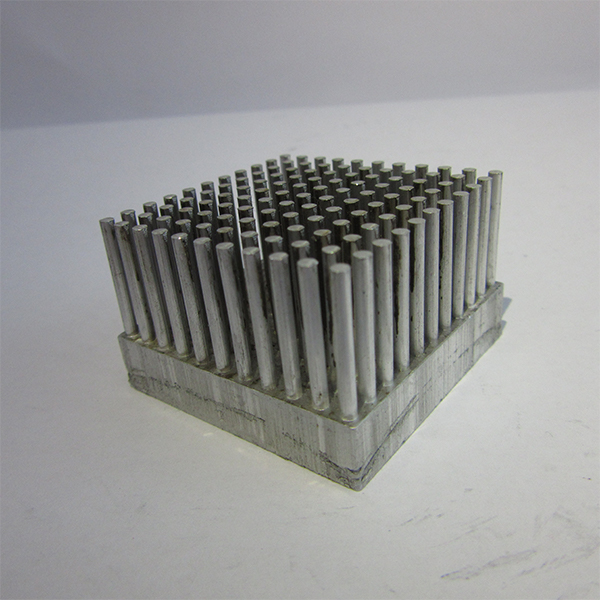

Прецизионная штамповка деталей

Прецизионная штамповка деталей -

Штамповка деталей

Штамповка деталей -

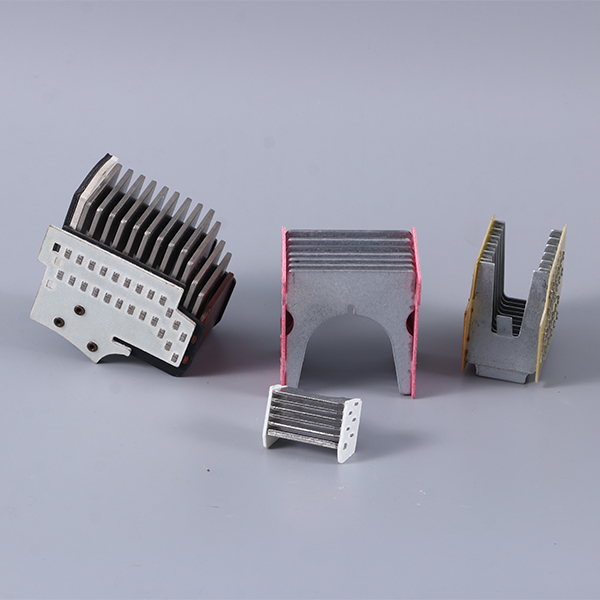

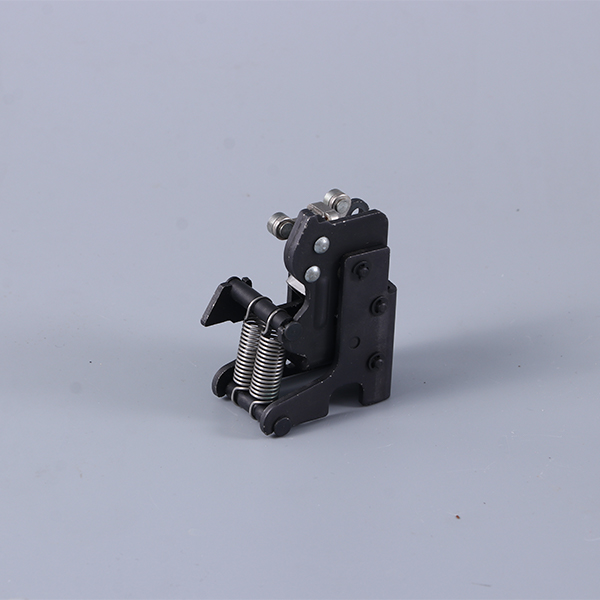

Сборка дугогашения

Сборка дугогашения -

Концевые соединители для кабеля

Концевые соединители для кабеля -

Сильфон

Сильфон -

Топливный фильтр транспортного средства

Топливный фильтр транспортного средства -

Кузнечные изделия

Кузнечные изделия -

Штамповка частей

Штамповка частей -

Металлическая лента для штамповки

Металлическая лента для штамповки -

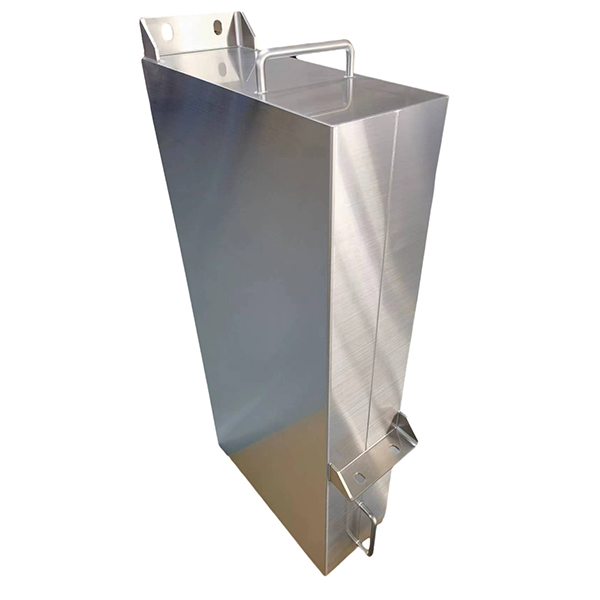

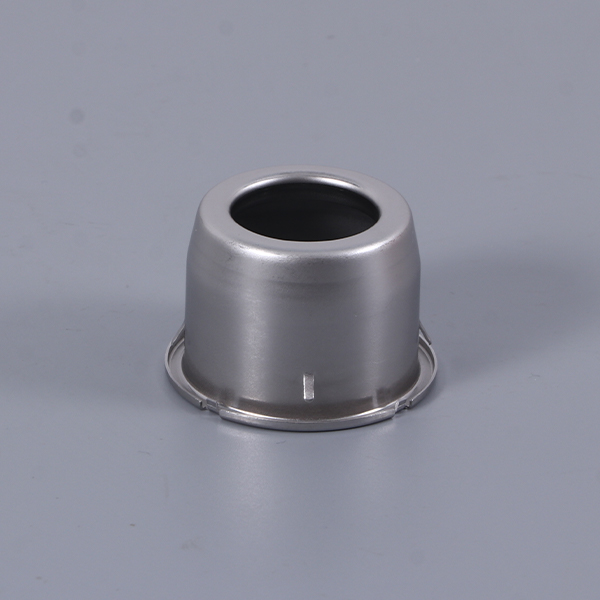

Нержавеющие растягивающиеся детали

Нержавеющие растягивающиеся детали

Связанный поиск

Связанный поиск- Производитель корпусов аккумуляторов в Китае

- Ведущий китайский покупатель механической обработки

- Установки для ветроэнергетических преобразователей

- Лучшие покупатели шлифования в Китае

- Ведущий китайский покупатель серии бытовой техники

- Цены на дизельные генераторы в Китае

- Поставщики штампов для холодной экструзии

- Китайские производители шлифования отверстий

- Установки для обработки типов изделий

- Китайский производитель мелкой бытовой техники