Установки для шлифования станков

Шлифование – один из ключевых этапов обработки металлов и других материалов. Качество последующих операций, точность размеров и долговечность деталей напрямую зависят от эффективности и правильности выбора установок для шлифования станков. В этой статье мы подробно рассмотрим различные типы таких установок, их особенности, области применения и факторы, которые следует учитывать при выборе. Мы постараемся охватить широкий спектр вопросов, от базовых принципов работы до современных технологий и практических рекомендаций.

Типы установок для шлифования станков

Существует множество разновидностей установок для шлифования станков, каждая из которых предназначена для выполнения определенных задач и обработки различных типов деталей. Рассмотрим наиболее распространенные:

Круглошлифовальные установки

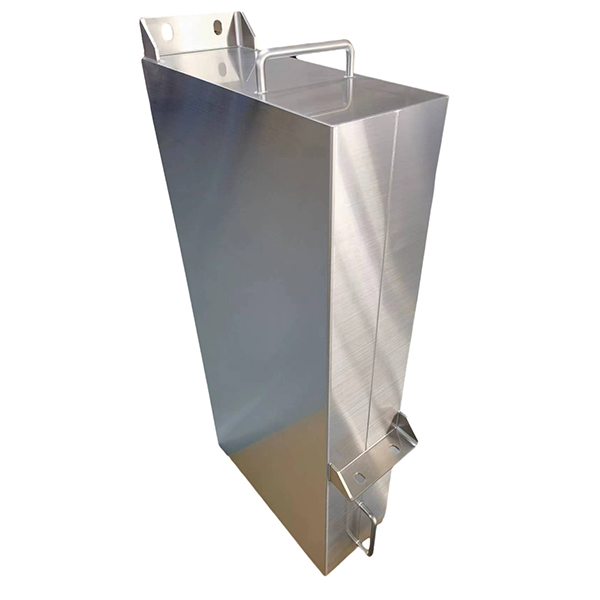

Это наиболее распространенный тип установок, используемый для обработки цилиндрических и конических поверхностей. Они бывают различных конфигураций: вертикальные, горизонтальные, с поворотным столом. Круглошлифовальные установки отличаются высокой производительностью и способностью обрабатывать детали различных размеров. Примером может служить установка, производимая компанией ООО Сямэнь Кэчэн, специализирующаяся на металлообработке [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/). Их предлагают с различными типами шлифовальных кругов – от абразивных до алмазных.

Применение: Шлифовка деталей двигателей, валов, коленчатых валов, деталей машин и оборудования.

Преимущества: Высокая производительность, универсальность, возможность обработки деталей сложной формы.

Недостатки: Относительно высокая стоимость, необходимость квалифицированного персонала.

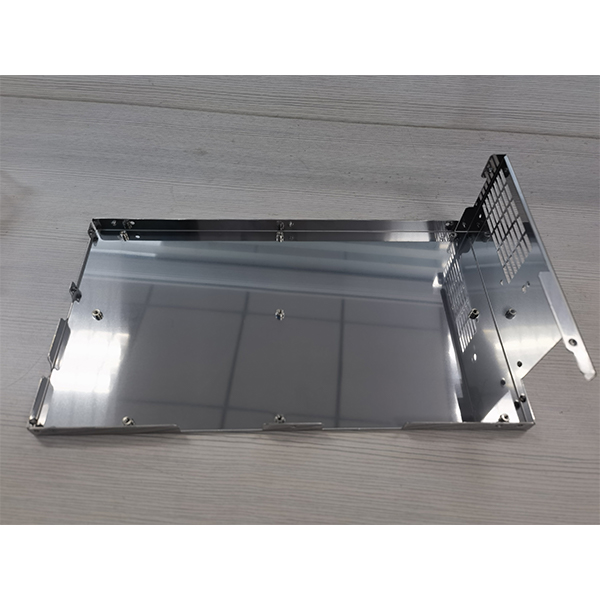

Плоскошлифовальные установки

Предназначены для обработки плоских поверхностей. Используются для достижения высокой точности и гладкости поверхности. Плоскошлифовальные установки применяются для шлифовки больших плоских деталей, таких как пластины, листы, тарелки.

Применение: Шлифовка листов металла, пластин, крышек, деталей авиационной и космической техники.

Преимущества: Высокая точность, возможность получения очень гладкой поверхности.

Недостатки: Ограниченная область применения, меньшая производительность по сравнению с круглошлифовальными установками.

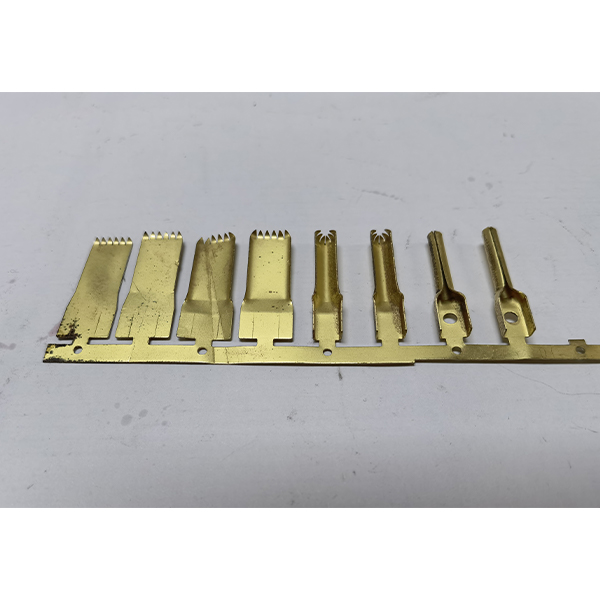

Углошлифовальные установки

Используются для обработки небольших деталей и поверхностей, труднодоступных для других типов установок. Часто применяются для финишной обработки и удаления неровностей. Углошлифовальные установки могут быть ручными или автоматизированными.

Применение: Шлифовка сварных швов, удаление ржавчины, финишная обработка деталей.

Преимущества: Мобильность, возможность работы в труднодоступных местах, относительно низкая стоимость.

Недостатки: Ограниченная производительность, сложность поддержания высокой точности.

Факторы, влияющие на выбор установки для шлифования станков

Выбор оптимальной установки для шлифования станков – ответственная задача, требующая учета множества факторов. Необходимо определить:

Тип обрабатываемых деталей

Это, пожалуй, самый важный фактор. Необходимо учитывать размеры, форму, материал и требования к точности поверхности обрабатываемых деталей.

Необходимая точность и качество поверхности

Разные типы установок обеспечивают разную точность и качество поверхности. При выборе следует учитывать требования к точности и гладкости поверхности.

Объем производства

Для небольших объемов производства может быть достаточно простой установки, а для больших объемов потребуется более производительная и автоматизированная установка.

Бюджет

Стоимость установки для шлифования станков может варьироваться в широких пределах. Необходимо определить бюджет и выбрать установку, которая соответствует вашим финансовым возможностям.

Автоматизация процесса

Уровень автоматизации процесса шлифования может существенно повлиять на производительность и качество работы. Автоматизированные установки требуют меньшего участия оператора и обеспечивают более стабильное качество поверхности.

Современные технологии в установках для шлифования станков

Современные установки для шлифования станков оснащаются различными передовыми технологиями, которые позволяют повысить производительность, точность и качество обработки. Некоторые из них:

ЧПУ-управление

ЧПУ-управление позволяет автоматизировать процесс шлифования и обеспечивает высокую точность и повторяемость результатов. С помощью ЧПУ-управления можно задавать сложные траектории движения шлифовального круга и контролировать параметры процесса в реальном времени.

Системы контроля качества поверхности

Эти системы позволяют автоматически контролировать качество поверхности обрабатываемых деталей и выявлять дефекты. Это позволяет своевременно корректировать параметры процесса и избежать брака.

Системы подачи и охлаждения смазочно-охлаждающей жидкости (СОЖ)

Эффективная подача СОЖ обеспечивает охлаждение обрабатываемой детали и шлифовального круга, а также удаляет стружку. Это позволяет повысить производительность и продлить срок службы шлифовального круга.

Обслуживание и эксплуатация установок для шлифования станков

Правильное обслуживание и эксплуатация установок для шлифования станков – залог их долговечности и надежности. Необходимо регулярно проводить техническое обслуживание, чистить и смазывать все узлы и детали. Важно также соблюдать правила техники безопасности при работе с установкой.

Регулярная замена изношенных деталей (например, шлифовальных кругов, подшипников, ремней) и контроль за состоянием СОЖ также критически важны для поддержания работоспособности установки.

Примеры из практики

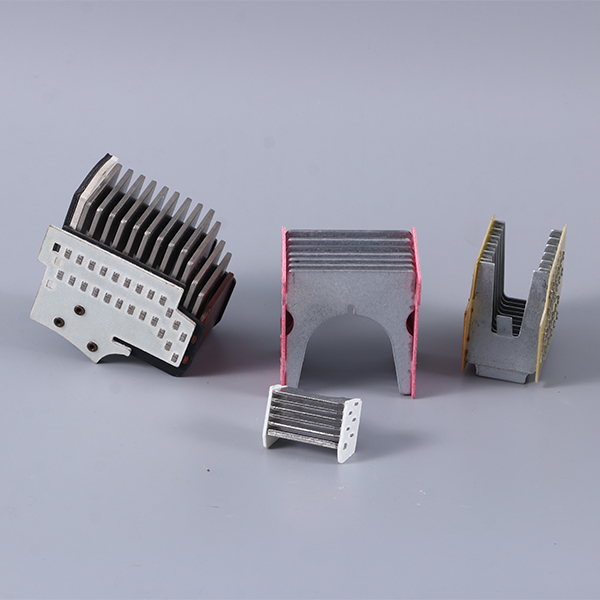

ООО Сямэнь Кэчэн успешно применяет свои установки для шлифования станков в различных отраслях промышленности, включая авиационную, машиностроительную и автомобильную. Компания предлагает широкий спектр решений, от простых круглошлифовальных установок до высокоточных ЧПУ-установок. Их решения помогли многим клиентам повысить производительность, снизить затраты и улучшить качество продукции. Например, в одном из проектов компания модернизировала старую круглошлифовальную установку клиента, установив на нее ЧПУ-управление и систему контроля качества поверхности. В результате производительность была увеличена на 30%, а количество брака – снижено на 20%. Подробнее о решениях компании можно узнать на их сайте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заводы по производству деталей подвески

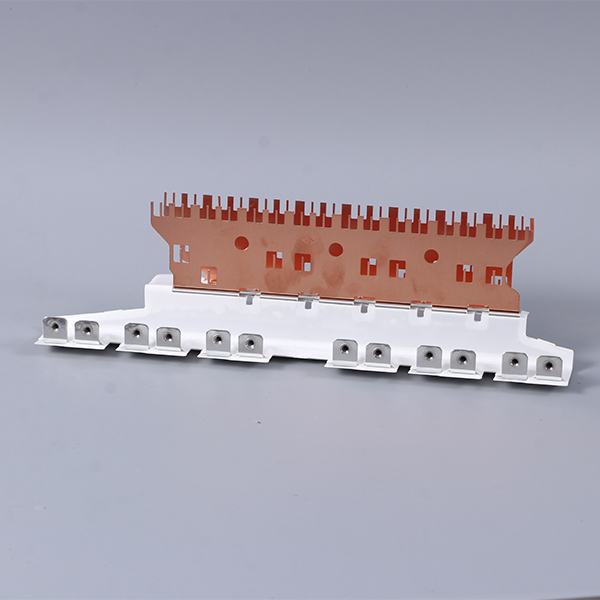

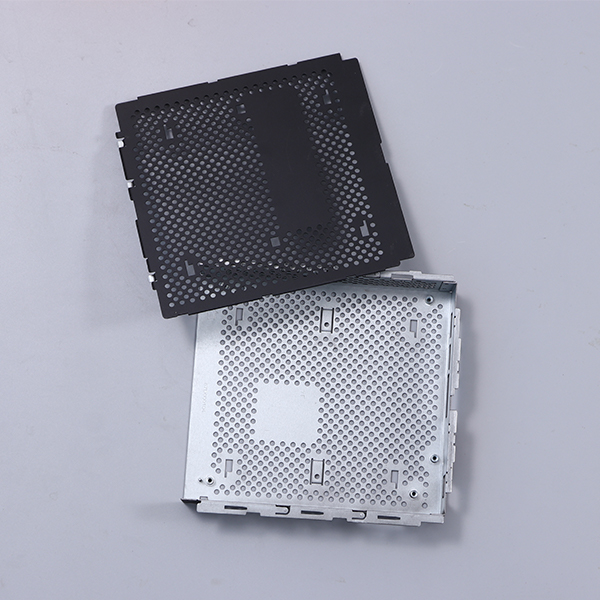

- Китайские заводы по производству комплектующих для электротехнической и электронной продукции

- Поставщики крышек

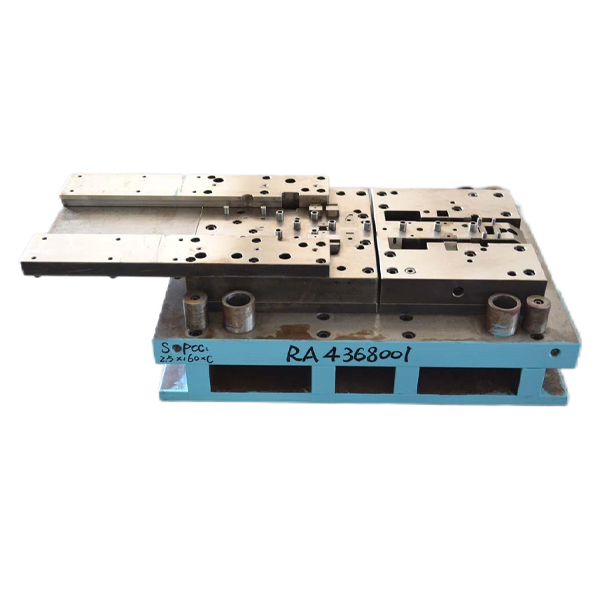

- Китайские производители штампов для прогрессивной штамповки

- Основные покупатели шлифования отверстий

- Преобразователь напряжения частота

- Основные покупатели аксессуаров для электротехнической и электронной продукции

- Скорость шлифования

- Цена бака для горячей воды

- Заводы по производству деталей покрытия