Шлифование заготовок

Шлифование заготовок – это не просто отдельный этап обработки металла, это целая наука! И если вы занимаетесь изготовлением деталей, будь то для машиностроения, авиации или даже ювелирного дела, то понимание тонкостей шлифования заготовок – залог качества и долговечности вашей продукции. В этой статье я поделюсь своим опытом и расскажу о различных аспектах этого процесса – от выбора абразивов до современных технологий и оборудования.

Зачем вообще нужно шлифование заготовок?

На первый взгляд, может показаться, что после механической обработки заготовка уже готова к использованию. Но это не так! Шлифование – это ключевой этап, позволяющий добиться нужной точности размеров, гладкости поверхности и, что не менее важно, устранить все дефекты, возникшие на предыдущих этапах. Представьте себе детали двигателя внутреннего сгорания – они должны быть идеально ровными, чтобы обеспечить бесперебойную работу. Без качественного шлифования это невозможно! Или, например, детали для медицинского оборудования – стерильность и гладкость поверхности критически важны.

Зачем это нужно? Во-первых, шлифование заготовок позволяет точно довести размеры до заданных допусков. Во-вторых, улучшает шероховатость поверхности, что уменьшает трение и износ. В-третьих, удаляет окалину, царапины и другие дефекты, которые могут снизить прочность детали. В-четвертых, подготавливает поверхность к дальнейшей обработке – покраске, покрытию, сборке.

Виды шлифования заготовок: какой выбрать?

Существует несколько основных видов шлифования, каждый из которых подходит для определенных материалов и задач:

Обдирочное шлифование

Это самый грубый вид шлифования, используемый для удаления большого количества материала. Обычно применяют зернистые абразивы с крупным размером зерен (например, 60-80). По сути, это как обдирание – быстро удаляет материал, но оставляет поверхность с грубой текстурой. Например, при первичной обработке черновой заготовки из стали.

Пример: В моей мастерской часто используют обдирочное шлифование для придания формы заготовкам из нержавеющей стали перед последующей шлифовкой.

Мелкошлифовальное шлифование

Этот вид шлифования используется для удаления царапин и других мелких дефектов, а также для придания поверхности более гладкой. Используются абразивы с размером зерен 80-240. Результат – более ровная и гладкая поверхность, чем после обдирочного шлифования.

Используется часто после обдирочного шлифования. Обеспечивает готовность поверхности к дальнейшей обработке. Идеально для подготовки металла к покраске или покрытию.

Полировочное шлифование

Это самый финальный и дорогостоящий вид шлифования, используемый для придания поверхности зеркального блеска. Используются абразивы с очень мелкими размерами зерен (например, 400 и выше, часто даже с использованием полировальных паст). Полировка – это не только эстетика, но и снижение трения, улучшение износостойкости и уменьшение адгезии.

Используется для деталей, которые требуют максимальной гладкости и блеска, например, для ювелирных изделий или деталей авиационной техники. Требует больших затрат времени и ресурсов, но результат оправдывает себя.

Например, в ООО Сямэнь Кэчэн прецизионная металлообрабатывающая промышленность активно использует полировочное шлифование для деталей, предназначенных для работы в агрессивных средах. [https://www.kechengmetall.ru/](https://www.kechengmetall.ru/) (ссылка не проверена на актуальность)

Какие абразивы использовать для шлифования заготовок?

Выбор абразива – это очень важный момент, который влияет на качество и скорость работы. Вот основные виды абразивов, используемых для шлифования заготовок:

- Кремнезем: Самый распространенный и недорогой абразив. Подходит для обработки большинства металлов, но может оставлять следы царапин.

- Карбид кремния: Более твердый и прочный абразив, чем кремний. Используется для обработки твердых металлов, таких как закаленная сталь и чугун.

- Серпентинит: Мягкий абразив, который используется для полировки и финишной обработки поверхности.

- Оксид алюминия: Обладает высокой прочностью и долговечностью. Подходит для обработки широкого спектра металлов, в том числе нержавеющей стали.

- Диатомит: Используется для полировки и создания зеркального блеска.

Выбор конкретного абразива зависит от типа металла, требуемой шероховатости поверхности и бюджета. Например, для обработки алюминия часто используют кремний, а для обработки нержавеющей стали – оксид алюминия или карбид кремния.

Оборудование для шлифования заготовок

Оборудование для шлифования заготовок может быть как ручным, так и стационарным. Вот некоторые из наиболее распространенных типов оборудования:

- Шлифовальные машины: Наиболее распространенный тип оборудования для шлифования. Бывают различных типов, в зависимости от назначения (ленточные, круговые, вибрационные и т.д.).

- Угловые шлифовальные машины (УШМ): Используются для грубой обработки и удаления окалины.

- Вибрационные шлифовальные машины: Подходят для полировки и финишной обработки поверхности.

- Портальные шлифовальные станки: Используются для обработки больших деталей.

Выбор оборудования зависит от объема производства, типа деталей и требуемой точности.

Современные тенденции в шлифовании заготовок

Современные технологии шлифования заготовок постоянно развиваются. Вот некоторые из наиболее интересных тенденций:

- Электрохимическое шлифование: Бесконтактный метод шлифования, который позволяет получать очень гладкую поверхность без механического воздействия.

- Импульсное шлифование: Этот метод позволяет сочетать преимущества механического и электрохимического шлифования.

- Использование роботизированных комплексов: Роботизированные комплексы позволяют автоматизировать процесс шлифования и повысить производительность.

Эти технологии позволяют получать детали с высокой точностью, гладкой поверхностью и минимальным количеством отходов.

Важные моменты при шлифовании заготовок

Вот несколько важных моментов, которые следует учитывать при шлифовании заготовок:

- Подготовка поверхности: Перед шлифованием поверхность заготовки необходимо очистить от загрязнений и обезжирить.

- Выбор режимов шлифования: Необходимо правильно выбрать режимы шлифования (скорость вращения абразивного круга, давление и т.д.) для достижения оптимального результата.

- Контроль качества: Необходимо регулярно контролировать качество шлифования, чтобы убедиться, что деталь соответствует требованиям.

- Безопасность: При работе с шлифовальным оборудованием необходимо соблюдать правила техники безопасности. Используйте защитные очки, перчатки и респиратор.

Помните, что правильно выполненное шлифование заготовок – это залог качества вашей продукции! И не бойтесь экспериментировать и пробовать новые технологии.

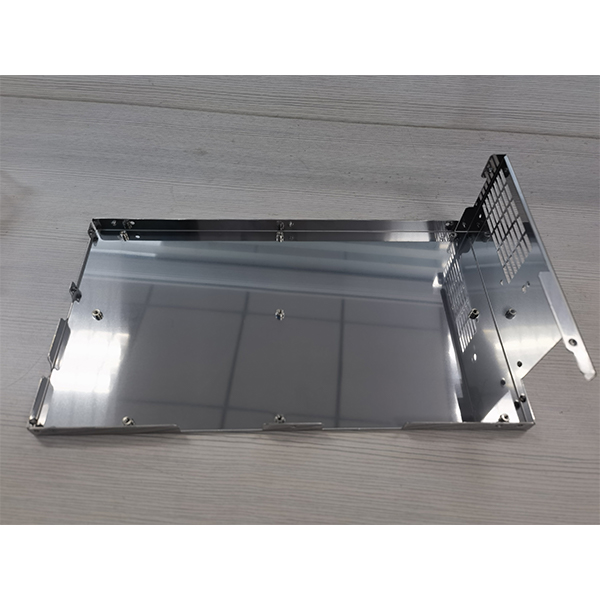

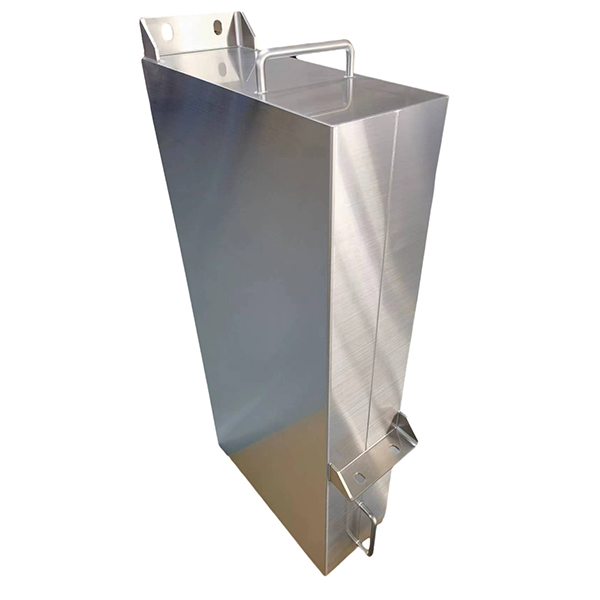

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

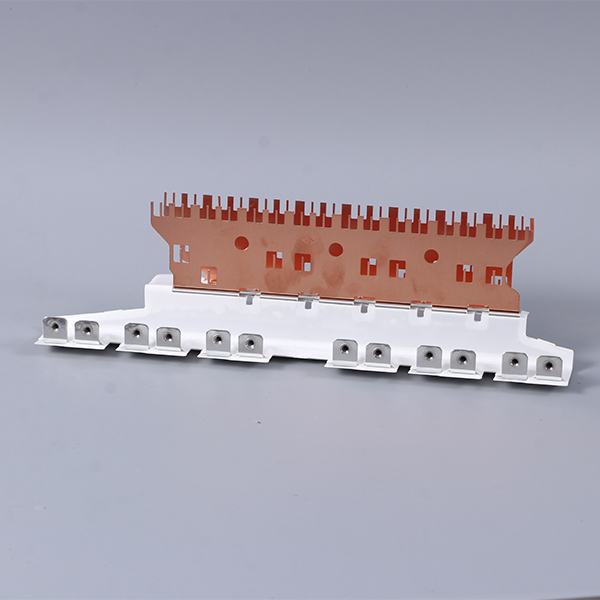

Связанный поиск- Установки для диаметра шлифования в Китае

- Поставщики автоматических выключателей

- Заводы по обработке проволокой с медленным шаганием в Китае

- Цена крышки в Китае

- Цена на прогрессивный штамп в Китае

- Поставщики механической обработки

- Поставщики штамповки и формовки из Китая

- Цена методов шлифования в Китае

- Производители дешевых шлифовальных станков

- Конденсатор